Ahşap Sanayinde Toz Toplama Sistemlerinin Enerji Maliyetine Etkileri

Dr. Sabit TUNÇEL(Mba) Ağaçişleri End.Yük.Müh. www.sabittuncel.com

Özet

Ahşap sanayinde makinelerden çıkan toz/talaşın büyük fanlar ile emilerek ortamdan uzaklaştırılması anında harcanan enerji, ürüne katma değer sağlamadığı gibi çok ciddi enerji maliyetlerini de beraberinde getirmektedir.

Ülkemizde ahşap sanayinin teknolojik gelişimine paralel olarak enerji maliyetleri de artmaktadır. Ürünün maliyetine etki eden tüm unsurlar gibi enerji maliyetlerini de aşağıya çekecek yöntemler geliştirilmeli ve uygulanmalıdır. Bunların sektörde hayata geçirilmesi, ürüne katma değer sağlamayan maliyetleri de en aza indirecektir. Bunun sonucunda rekabet edilebilir fiyatlar oluşacağı gibi, enerji elde edilirken açığa çıkan karbon salınımının da azalması ile atmosferimizi daha az kirleteceğimizde aşikârdır.

Gelişen rekabet ortamında ürüne değer katmayan maliyetlerin en aza indirgenmesi rakiplerden bir adım öne geçmeyi sağlayacak, ürünün satış grafiğini de olumlu yönde etkileyecektir. Hepimizin bildiği gibi ahşap sanayinde kullanılan toz emme sistemleri ürüne herhangi bir değer katmadığı gibi ciddi anlamda enerji sarfiyatına da neden olmaktadır. Bunun için yapılacak farklı uygulama teknikleri ile toz emme sistemleri için gerekli olan enerji %50 oranında azaltılabilmektedir. Bu bildiri kapsamında rakamsal veriler ve uygulama örnekleri ile mevcut sistemlerin durumu ve önerdiğimiz sistemin enerji sarfiyatları karşılaştırmalı örnekler ile anlatılacaktır.

Anahtar Kelimeler: Toz Emme Sistemleri, Enerji Verimliliği, Ahşap Tozlarının Uzaklaştırılması,

1. Giriş

Orman ürünleri sanayinde talaş olarak ifade ettiğimiz kesim, rendeleme, frezeleme veya delme işlemleri sonucu çıkan ahşap yonga ve tozlarının kesim kalitesi ve çalışan sağlığı açısından ortamdan hızla uzaklaştırılması gerekmektedir. Bunun için yüksek güçte vakum uygulayabilen emiş fanları ile çekilen ahşap toz/talaşı silo ya da özel torbalarda depolanarak bertaraf edilmek üzere gönderilir. Bu işlemin gerçekleşebilmesi için tüm makinelerin talaş üreten bölümlerinden belirli çaplarda çıkan borular yardımı ile üretim hattı boyunca vakumlama yapılır. Dolayısıyla 20-25m/sn hızla emiş yapabilecek bir veya birkaç fanın harcadığı enerji maliyet açısından oldukça yüksektir. Konuya birde enerjinin elde edilmesinde atmosfere salınan karbon miktarı göz önüne alındığında ciddi bir kirlilikte ortaya çıkmaktadır. Toz emme sistemlerindeki bu enerji tüketimini azaltabildiğimiz oranda işletmelerin enerji maliyetleri düşeceği gibi atmosfere salınan karbon miktarı da azalacaktır.

Bilindiği gibi sanayinin gelişimi ile birlikte enerji ihtiyacı da artmış ve artmaya da devam etmektedir. Bu bağlamda enerjinin elde edilmesinde kullanılan yöntemler doğal hayatı ciddi anlamda etkiler duruma gelmiştir. Enerji kaynağının verimli kullanılmaması ve daha fazla enerji ihtiyacı bu tehdidi arttırmaktadır.

Hızla tükenen doğal kaynaklar ve atmosfere salınan zararlı gazlar yaşamı tehdit eder boyuta ulaşmıştır. Makale kapsamında enerjinin hangi kaynaklardan elde edildiği ve bu kaynakların doğaya olan etkisine kısaca değinilecek. Devamında mobilya sektöründe üretim yapan orta ölçekli (OÖİ) bir fabrikanın toz emme sistemlerinden kaynaklı enerji sarfiyatının nasıl daha verimli kullanılacağı dolayısıyla enerjinin elde edilmesinde atmosfere salınan karbon miktarının ne ölçülerde azalacağı, bunun için üreticinin ne tür önlemler alabileceği konuları tartışmaya açılacaktır.

2. Enerjinin Elde Edilmesi ve Karbon Salınımı

Enerjinin büyük miktarlarda depolanabilir olmasının henüz çözümlenememiş olması ve elde edilen enerjinin transferinde kayıpların olması bu konunun gelişime açık olduğunu göstermektedir. Birçok ülkede yaygın olarak kullanılan fosil yakıtlardan, hidroelektrik santrallerinden ve nükleer enerji santrallerinden elde edilen enerji doğayı ve insanlığı ciddi oranlarda tehdit etmektedir. Bu yöntemlerde temel prensip elde edilen su veya su buharı ile tribünlerin çevrilerek enerji elde edilmesidir. Bunların yanı sıra temiz enerji adı altında doğaya zarar vermeden veya en az zarar ile rüzgâr enerjisi, güneş enerjisi, dalga enerjisi ve jeotermal enerji santralleri ile enerji elde edilmektedir. Bu tür santrallerden atmosfere her hangi bir zararlı gaz salınımı olmaması bunların zararsız olduğu anlamına gelmemektedir. Çok büyük güçler elde etmek için büyük güneş tarlaları veya dev pervaneler ile dolu tarlalara ihtiyaç duyulmaktadır. Denizlerdeki dalgalardan veya akıntılardan enerji elde edilmesinin sonucunda da kurulan sistemler doğal yaşamı tehdit etmektedir. Şekil 1, Şekil 2 ve Şekil 3’de yenilenebilir enerji kaynaklarının kullanımı ile ilgili rüzgâr, güneş ve dalga enerjisinin elde edilmesi için kurulmuş olan santraller görülmektedir.

Sanayi ve teknolojinin gelişimi ve dünya nüfusunun artması doğal hayatın sınırlarını zorlamaktadır. Son yıllarda atmosferde çeşitli insan aktivitelerinden kaynaklanan nedenlerle karbondioksit, metan, ozon ve diazot monoksit gibi gazlardan oluşan sera gazları, yeryüzü sıcaklığında belirgin artmalara sebep oluyor. Sera etkisinin artması, troposferin ısınmasında, stratosferin de soğumasında en önemli etken olarak gösterilmektedir.[1]

Küresel ısınmaya yol açan sera gazlarının artmasına temel etken, fosil yakıtların yakılması, sanayi, ulaştırma, arazi kullanımı değişikliği, katı atık yönetimi ve tarımsal etkinliklerden kaynaklanan durumlar katkı sağlamaktadır. Atmosfere salınan insan kaynaklı sera gazı salımları nedeniyle, küresel karbon dengesi denk kapanmamaktadır.

Küresel karbon döngüsünün normal akışlarına ek olarak, arazi kullanımı değişiklikleri ve ormansızlaştırma yoluyla 1,6 milyar ton ve fosil yakıt yanmasından 6,3 milyar ton olmak üzere her yıl toplam 7,9 milyar ton karbon atmosfere salınmaktadır.[2]

Dünyamızın iklimi, sanayi devriminden bu yana değişime uğramaktadır. Sıcaklıklar 19. yüzyılda kararlılığını korumuştur. 20. yüzyılın ilk yarısında çok az yükselmiş, ikinci yarısında ve özellikle 1950-1970 yılları arasında ise, düşme eğilimi göstermiş ve daha sonra da yeniden artmaya başlamıştır. Geçen yüzyılda küresel sıcaklıklar ortalama olarak 0,6ºC yükselmiştir. Mevcut durumda bu kadar kaygı neden kaynaklanmaktadır? Endişenin sebebi, sıcaklık artışı ile o kadar çok ilgili değildir. Yerküremizdeki iklimin daha önceki değişiklikleri, ya dünyanın dönmesi esnasındaki açıdan ya da güneşe olan uzaklıkların değişimlerinden oluşmakta idi. Bu defa durum farklıdır. Çünkü günümüzde, insan kaynaklı diğer bir faktör olan çoğunlukla fosil yakıtlı termik santraller kanalıyla oluşan sera gazları emisyonları özellikle de son zamanlarda ölüm üreteçleri olarak tanımlanan kömür kullanan termik santraller vasıtasıyla meydana gelen karbondioksit salınımları veya karbon salımları artması sonucu söz konusu olan emisyonların iklimsel sistemler üzerine yoğun etkileri ortaya çıkmıştır.[3]

3. Enerji Verimliliği

Sanayinin önemli girdilerinden biri olan enerjinin kullanımında yukarıda belirtilen etkileri yok etmek veya en aza indirgemek için, en belirgin ve etkili yöntem enerjinin elde edilme yönteminin iyileştirilmesidir. Ancak kullanımda da yapılacak iyileştirme ekonomik olduğu kadar doğaya olan etkileri açısında da önemli katkılara sağlayacaktır. Özellikle işletmelerin üretim hattında ki ana makinelerin çalışması için gerekli olan yardımcı ekipman ve yardımcı makineler için harcanan enerji ile makine ayar zamanlarında harcanan enerjiyi en aza indirmek önemli bir kazanım olacaktır. Üretim işletmelerindeki katma değer üretmeyen tüm faaliyetler maliyetleri yükselten unsurlardır. Kısacası katma değer üretmeyen enerji, işçilik, malzeme vb. unsurları ortadan kaldırdığımızda maliyetleri aşağıya çektiğimiz gibi verimliliği de arttırmış olacağımız bir gerçektir. Bu bağlamda ahşap endüstrisinde bilindiği gibi işlem anında kesicilerden çıkan ahşap tozu/talaşının ortamdan uzaklaştırılması için yüksek güçteki fanlar ile çekilir ve silo/torbalara depolanır. Bunun için harcanan enerji ürüne katkı sağlamayan yani katma değer üretmeyen bir faaliyeti hareket ettirmektedir. Ancak bu işlemi tamamen ortadan kaldırmak mümkün değildir. Dolayısıyla harcanan enerjiyi verimli kullanmak işletmeye rekabetçi bir katkı sağlayacağı gibi doğaya olan zararı da en aza indirgeyecektir.

3.1. Orman Ürünleri Sanayinde Toz Toplama Sistemleri

Orman ürünleri sanayinde ahşap malzeme veya türevlerini işlenmesi anında kesici takımlardan açığa çıkan tozun makineden uzaklaştırılması için kullanılan vakumlu toz toplama sistemleri genellikle gün boyu çalışmaktadır. Özellikle mobilya üretimi yapan birçok işletmede kullanılan bu sistemler genellikle tek bir fana bağlı birden fazla makine bulunmaktadır. Bu durumda bir makinede çalışsa mevcut olan emiş fanı devreye girmekte ve tam kapasite ile emiş yapmaktadır. Dolayısıyla tek makine çalıştığında aynı oranda ihtiyaca göre çalışmayan fanlar nedeni ile enerji verimliliği %30 veya %40 mertebelerinde olmaktadır. Bir diğer nokta ise makinelerin boşta kaldığı zamanlarda da çalışan fanlar enerjinin gereksiz yere harcanmasına neden olmaktadır.

Ülkemizde Orman ürünleri sanayinde mobilya üretimi yapan işletme sayısı 2013 verilerine göre 14.692’dir.[4] Bu sayının %18’i 50-249 kişi istihdam eden işletmeleri kapsamaktadır. Büyük ölçekli işletmeler kurumsal yapıya sahip olması ve üretimin akışının koordinasyonunun kayıpları en aza indirdiği, küçük ölçekli işletmelerin ise büyük toz toplama sistemlerini kullanmadıkları düşüncesi en fazla kaybın %18’lik dilimde olduğu düşünülerek örnekler hazırlanmıştır.

İşletmelerde genellikle toz toplama sistemleri ilk etapta makinelere göre hesapları yapılıp kuruluyor ancak daha sonra eklenen makineler ile kapasite yetersiz geldiği için görevini tam yapamayan toz toplama sistemi maliyeti yüksek enerji harcar duruma geçmektedir. Aynı zamanda boşa harcanan enerji atmosfere gereksiz yere salınan karbon miktarı ve sera gazı etkisini arttıracak unsurdur. Biz harcanan bu enerjiyi ne kadar azaltabilirsek aynı oranda daha az karbon açığa çıkacaktır.

Standart toz toplama sistemlerinde özellikle KOBİ düzeyindeki işletmelerde torbalı depolama yapan üniteler kullanılmaktadır. Bu sistemlerin kapasiteleri 2.000m3/h ile 100.000m3/h olmakla beraber tüm makinelere rahatlıkla uygulanabilmekte ve yatırım maliyeti düşük ancak işletme maliyeti yüksek ünitelerdir. Şekil 4’de böyle bir ünitenin şekli verilmiştir.

Torbalı sistemlerin ekonomik, kolay kurulum ve hızlı montaj avantajlarının olması nedeni ile sektörde en fazla tercih edilen sistemlerdir. Ancak kapasitesi sabittir herhangi bir makine eklendiğinde aynı filtreden bağlantı yapma şansı yoktur, yani taşıma hızını arttıramazsınız dolayısıyla yük arttıkça kapasitesi düşecek ve gereksiz enerji sarfına neden olacaktır. Çalışma anında yüksek talaş yüküne maruz kaldığı durumlarda tıkanmalara neden olmaktadır. Bu tıkanmadan kaynaklı talaş taşıma boruları içerisinde biriken ahşap tozunun aşırı yükü nedeni ile bağlantı yerinden kopan tesisat örneği Şekil 5’de verilmiştir.

Şekil 5’de görüldüğü üzere aktarım boruları içerisinde zamanla biriken ahşap tozu sistemin verimini düşürdüğü gibi enerji tüketimini de arttırmaktadır. Oluşan bu olumsuzlukları ortadan kaldırmak ve sistemin daha verimli çalışmasının sağlanması durumunda enerjiden tasarruf edileceği gibi dolaylı yoldan iklim ve doğaya olan olumsuz etkisi de aynı oranda azalacaktır. Yine büyük ölçekli işletmelerde kullanılan aynı sistemlerin talaşı depolama kısmı silo şeklindedir. Sistemin diğerinden farkı işletmeye yeni makina geldiğinde ilave fan veya fan çapının büyütülmesi ile siloya bağlantı yapılabilir olmasıdır. Şekil 6’da Silolu toz emme sistemi verilmiştir.

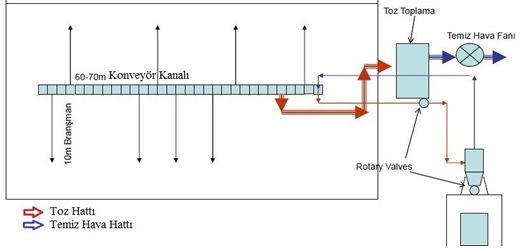

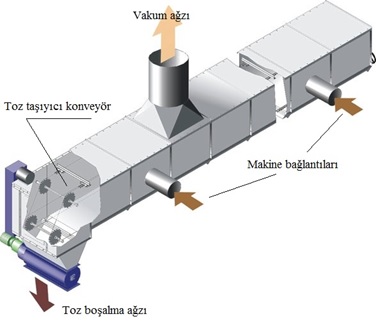

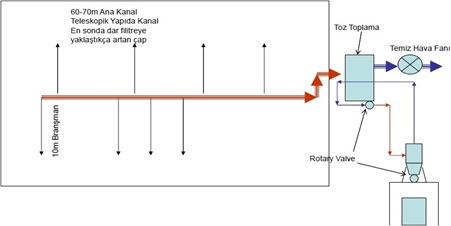

Tüm bu sistemlerde fabrika boyunca ilerleyen aktarım borularındaki tozun depo alanına kadar iletilmesi için hat boyunca basınç uygulanması gerekmekte. Dolayısıyla makina talaş çıkış ağızlarından vakumlanan tozlar için harcana gücün aynısı hat boyunca da sağlanmak durumundadır. Eğer bizler, makine ağzından tozu vakumladıktan sonra daha az enerji tüketen basit bir konveyör yardımı ile biriken tozları depolama alanına iletebilirsek çok daha az enerji ile aynı işi yapabiliriz. Bunun için fabrikanın büyüklüğüne göre bir veya iki talaş taşıma konveyör hattı ile makine kesici takım ağızlarından vakumlanan ahşap tozları en kısa mesafeden bu konveyöre bırakılır ve (Şekil 7) konveyör küçük bir motor tahriki ile tozu depo alanına taşır.

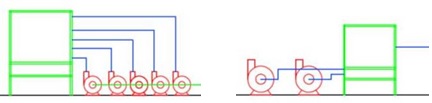

Şekil 7’de Şematik olarak gösterilen sistemde üst vakum ağzından hava emişi yapılarak ince ve hafif olan tozlar buradan filtreye gönderilir. Kullanılan filtre sistemi negatif basınçlı olarak adlandırılan yani fanları filtreden sonra olan sistemlerdir. (Şekil 8) Dolayısıyla fan kanatlarına her hangi bir şekilde tozun yapışıp fana ekstra yük bindirmesi veya balansını bozması söz konusu değildir. Yaygın kullanılan pozitif basınçlı filtre sistemi yine Şekil 8’de şematik olarak verilmiştir. Fanlar filtreden önce olup çekilen toz filtrelere ye basılır ve oradan torbalara düşer. Bu sistemde fanlarda sürekli yük olması ve filtrelerin belirli bir süre sonra hava geçirgenliklerinin azalması ile birlikte enerji sarfiyatı da artacaktır.

3.2. Toz Toplama Sistemlerin Karşılaştırması

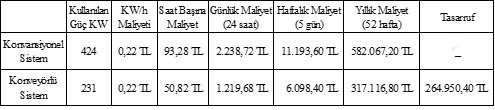

Orman ürünleri sanayinde ürün kalitesinin yanı sıra işçi sağlığı ve iş güvenliği açısından mutlaka olması gereken toz toplama sistemleri. Yukarıda kısaca değinildiği şekilde aynı iş, farklı yöntemler kullanılarak yapılmaktadır. Önemli olan tozu oradan uzaklaştırırken en az maliyet ile bunu yapabilmek işletme için kazançtır. Şekil 8’de verilen örnek konvansiyonel toz toplama sisteminde ki statik basınç hesabı ile Şekil 9’da verilen konveyör sistemli toz toplama sisteminin basınç hesapları ve Tablo 1’de ki karşılaştırma analizi sonuçları, konveyör sistemli toz toplama ünitesinin %50 oran (Yılmaz, 2010)’ın da daha az enerji tüketimi ile aynı işi gerçekleştirdiğini göstermektedir.

Konvansiyonel toz toplama ünitesinde statik basınç,

Bağlantı kollarındaki basınç 90 mmSS

Ana kanal (70 + 55 m) basınç 250 mmSS

Filtredeki basınç 45 mmSS

Fandaki basınç 39 mmSS

Toplam = 90 + 250 + 45 +39 = 424 mmSS

Konveyör sistemli toz toplama ünitesinde statik basınç;

Bağlantı kollarında basınç 90 mmSS

Konveyör kanalında basınç 7 mmSS

Ana kanalda basınç 50 mmSS

Filtrede basınç 45 mmSS

Fanda basınç 39 mmSS

Toplam = 90 + 7 + 50 + 45 + 39 = 231 mmSS

Güç hesaplamasını aşağıdaki formüle göre yaptığımızda;

PkW = 0,56 x Statik Basınç(mmSS) x Debi(m3/h) x 10-6

Formülden de anlaşılacağı üzere statik basınç enerji tüketimini oransal olarak direkt etkilemektedir. Elde edilen bu değerler Tablo 1’de karşılaştırmalı olarak incelenmiş ve sonuçta, konveyörlü sistemin %46’lık bir enerji tasarrufu sağladığı tespit edilmiştir.

Yapılan bu hesaplama doğrultusunda Türkiye’de bulunan KOBİ ölçeğinde ve sadece mobilya üretimi yapan 14.692 işletmenin %18’i dikkate alındığında. Bu işletmelerde toz emme sistemlerinin kapasitesi doğrultusunda ortalama 100kWh enerji sarfiyatı yaptığı tespitinden hareketle bir işletmenin 24 saatlik vardiyalı çalışması durumunda, konvansiyonel sistem ile çalışan toz toplama ünitesinin yıllık enerji sarfiyatı;

Bir işletme için; 100kWh x 24h x 5gün x 52hafta = 624.000kW

Konveyörlü sistemde %46’lık enerji tasarrufu sağlandığına göre, bu sistemde yıllık enerji harcaması 336.900kW’dır. Yani yaklaşık 288.000kW’lık enerjiden tasarruf edilmektedir.

Dolayısıyla tasarruf edilen bu enerji miktarının atmosfere bırakacağı zararlı gaz emisyonunu hesapladığımızda hangi oranda bu zararı aşağıya çekebildiğimizi görebileceğiz.

Öncelikle, 2.645 işletme konvansiyonel sistem ile çalışan bir toz toplama sistemi kullandığını kabul ettiğimizde 2.645 x 624.000kW = 1.650.480MW enerji ihtiyacı doğarken konveyörlü sistemdeki enerji ihtiyacı, 2.645 x 336.900 = 891.000MW’dır.

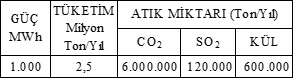

1.650.480MW – 891.000MW = 759.480MW enerji tasarrufu sağlanmaktadır. Elde edilen bu tasarrufun yapılamadığı durumda ve karşılaştırmayı termik santralden elde edilen enerji boyutu ile baktığımızda, atmosfere salınan CO2, SO2 gazları ile atık kül miktarlarından ne kadar azalacağı aşağıda verilmiştir. Bunun için 1.000MW gücündeki bir termik santralin yıllık kömür tüketimi ve yıllık baz da oluşturduğu atık miktarı Tablo 2’de verilmiştir.

Konveyörlü sistem ile yılda sağlanan 759.480MW’lık tasarrufun Tablo 2’de ki veriler üzerinden yapılan değerlendirmesinde, bu enerjinin elde edilmesi durumunda;

Sadece ahşap endüstri içinden, mobilya üretim tesislerinin toz toplama sistemlerinde yapılacak iyileştirme sonucunda %46’lık bir enerji kazanımı ile yılda 521.000 ton CO2, 10.500 ton SO2 ve 52.100 ton atık külün doğaya salınımını önlemiş olacağız.

4. Sonuç

Yapılan araştırmalar sonucunda konveyörlü sistemin kullanımı ile enerjinin tüketiminde sağlanan %46’lık kazanç ile enerjinin daha etkin kullanımı sağlandığı gibi ürün maliyetlerine de olumlu katkı sağlayacaktır. Ayrıca konvansiyonel toz toplama sistemlerinde 25m/sn hızla borular içerisinden taşınan ahşap tozlarının sürtünmeden kaynaklı oluşan statik elektrik yükünün tesisatta yangına neden olmaması için iletim borularının içerisinde Şekil 11’de gösterilen kıvılcım önleme tertibatlarının da olması gerekmektedir.

Bu riskin en aza indirilebilmesi için tesisat içerisinde yangın söndürme sistemlerinin kurulması ekstra maliyetleri de beraberinde getirmektedir. Özellikle küçük ve orta ölçekli işletmelerin birçoğunda da bu sistem ek maliyet getirdiği için kurulmamakta ve sonucu yine Şekil 12’de görüldüğü sonuçlara neden olmaktadır. Bunların yanı sıra filtrelere binen yükün konveyörlü sisteme göre daha yüksek olması motorun enerji sarfiyatını olumsuz etkilemekte. Tozun önce fanlara daha sonra filtreye verilmesi nedeni ile bakım maliyetlerini yükseltmektedir. En önemli nokta ise sisteme ilave gelen her makine için yeni bir fan eklenmesi gerekmekte hatta filtrelerin yetersiz kalması durumunda yeni filtre sistemine ihtiyaç duyulmaktadır.

Konvansiyonel sistemlerde yangın tertibatı ilave makine gibi bazı unsurları da yok sayarak yapılması nedeni ile düşük maliyet ve hızlı kurulum imkânı ile yaygın uygulama olanakları nedeni ile tercih edilen bu sistemler. Sistemin işletim maliyetleri uzun dönemde düşük verimlilik veya kayıplar nedeni ile fark edilmeden maliyetleri arttırıcı unsur haline gelmektedir. Konveyörlü sistemlerde ise ilk yatırım maliyeti yüksek ancak uzun dönemde sorunsuz çalışan dolayısıyla yüksek ek maliyetler getirmeyen bir sistemdir. Özellikle enerji sarfiyatı konusunda diğer sisteme göre zaman zaman %50’ye varan tasarruf sağlaması sistemin yatırım maliyetini kısa zamanda amorti etmesini sağlamaktadır.

Bu çalışmada önerilen konveyör taşımalı toz toplama sistemi sektör genelinde yaygınlaştırıldığında çok ciddi oranlarda atmosfere salınan zararlı gazlar azalacaktır. Bildiri kapsamında verilen örnek sadece mobilya sektörüdür, bu çalışma genel anlamda ahşap endüstrisine yaygınlaştırıldığında elde edilecek tasarruf ve zararlı gaz salınımı hissedilir oranlarda azalacaktır.

Bu makale 3. Ulusal Mobilya Kongresinde Bildiri olarak sunulmuştur.

Kongre ile ilgili Habere buradan ulaşabilirsiniz

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız

Kaynakça

(2013). Ağaç Ürünleri ve Mobilya Sektör Raporu. Orta Karadeniz Kalkınma Ajansı.

Aslanoğlu, Y. S., & Köksal, A. M. (2012). Elektrik Üretimine Bağlı CO2 Emisyonunun Bölgesel Olarak Belirlenmesi ve Uzun Dönem Tahmini. Hava Kirliliği Araştırma Dergisi, 19-29.

Bakanlığı, T. B. (2012). Mobilya Sektör Raporu (2012/1). Ankara.

Birliği, T. O. (2012). Türkiye Mobilya Ürünleri Meclis Sektör Raporu. Ankara: TOBB.

Enerjide En İştahlı Yatırımlar Termikte. (tarih yok). 12 10, 2014 tarihinde Elektrik Üretcileri Derneği: http://www.eud.org.tr/TR/Genel/BelgeGoster.aspx? adresinden alındı

Haber. (2014, 08 29). 02 09, 2015 tarihinde Malzeme Bilimi: http://www.malzemebilimi.net adresinden alındı

Hükümetler Arası İklim Değişikliği Paneli (IPCC) Sonuç Bildirisi. (2002). 12 16, 2014 tarihinde Çevre Online, Küresel Isınma: http://www.cevreonline.com/kuresel/kuresel%20isinma%20nedir.htm adresinden alındı

Katalog. Ünalsan, İstanbul.

Şeyda, T., & Duranay, N. (2011). Mobilya Fabrikası Atık Tozunun Pirolizi. VI. Yeni ve Yenilenebilir Enerji Kaynakları Sempozyumu. Kayseri.

Taner, A. C. (2008). İleri Nükleer Santaraller İklimsel Değişim Mekanizmaları, Küresel Isınma ve İklim Değişiklikleri Billimsel Raporları. İstanbul: Fizik Mühendisleri Odası.

Teknik Kütüphane. (2007). 02 09, 2015 tarihinde Elektrikçe: http://www.elektrice.com adresinden alındı

Termik Santraller. (tarih yok). 12 10, 2014 tarihinde Afşin Belediyesi: http://www.afsin.bel.tr/index.php? adresinden alındı

Yetik, Ö., Köse, R., Özgür, A., & Arslan, O. (2011). Türkiye’de ki Termik Santrallerin Etkinlik Analizi. Dumlupınar Üniversitesi Fen Bilimleri Enstitüsü Dergisi, 71-82.

Yılmaz, A. (2010). Toz Emme ve Toz Toplama Tesisatı. I. Ulusal Tesisat Mühendisliği Kongresi (s. 123-130). İzmir: Makine Mühendisleri Odası.

[1] Hükümetler Arası İklim Değişikliği Paneli (IPCC) Sonuç Bildirisi, 2002, Çevre Online, Küresel Isınma Nedir?, http://www.cevreonline.com/kuresel/kuresel%20isinma%20nedir.htm, Erişim 24.12.2014

[2] Hükümetler Arası İklim Değişikliği Paneli (IPCC) Sonuç Bildirisi, 2002, Çevre Online, Küresel Isınma, http://www.cevreonline.com/kuresel/kuresel%20isinma%20nedir.htm, Erişim 24.12.2014

[3] Taner, A.C., 2008, İleri Nükleer Santraller İklimsel Değişim Mekanizmaları, Küresel Isınma ve İklim Değişiklikleri Bilimsel Raporları, Fizik Mühendisleri Odası Yayınları, http://www.fmo.org.tr/_yayinlar/faydali-bilgiler/, Erişim, 17.12.2014 (Taner, 2008)

[4] Orta Karadeniz Kalkınma Ajansı, Ağaç Ürünleri ve Mobilya Sektör Raporu 2013, s.24-25

[5] Ünalsan Toz Talaş Emme Sistemleri Ürün Kataloğu

[6] Timsan Makine Sanayi Ltd.Şti. Ürün Kataloğu

![Şekil 4. Torbalı Toz Toplama Filtre Sistemi[5]](http://www.sabittuncel.com/wp-content/uploads/2016/04/Sekil-4..jpg)

![Şekil 10. Konveyör Taşımalı Toz Toplama Sistemi Şematik Örneği[6]](http://www.sabittuncel.com/wp-content/uploads/2016/04/Sekil-10..jpg)