Levha Ürünlerinde Kenar İşlemleri

Dr. Sabit TUNÇEL(Mba) Ağaçişleri End.Yük.Müh. www.sabittuncel.com

1.Giriş

Ahşap kökenli levhalarda estetik amaçlı yüzey kaplama malzemelerinin yanı sıra, yüzeyde elde edilen estetik görüntünün kenarlara da kazandırılması amacı ile kenar kaplama işlemleri yapılır. Bunu da tanımlamak gerekir ise, levha ürünlerinin dik ve düz kenarlarının estetik, dayanım, fiziksel etkiler vb. sebepler ile PVC, melamin, masif, papel, sentetik veya kaplama malzemeleri ile kaplanması işlemine genel olarak kenar kaplama diyebiliriz. Kenar kaplama işlemi malzemenin yüzeyi kaplandıktan sonra veya yüzey kaplama işlemi yapılmadan önce uygulanabilir. Bu tamamen ürünün istenilen estetik özellikleri ile ilgili bir tercihtir. Levha malzemenin yüzey işlemi veya kaplanmasının yanı sıra kenarına malzeme kaplanması, profil açılması veya delik delinmesi gibi işlemler toplamına “kenar işlemleri” olarak adlandırabiliriz. Bu makalede kenar işlemlerinden sadece kenar kaplama veya kenar bantlama diye tanımlanan işlemin detaylarından bahsedeceğim.

2.Kenar Bantlama İşlemleri

Kenar bantlama işlemini iki ayrı başlık altında inceleyebiliriz.

2.1.Düz kenar bantlama:

Genellikle kutu mobilya imalatında kullanılan yöntemdir.

Şekil 2.1. Mobilyayı oluşturan doğrusal kesitli kenarların yukarıda tanımlanan malzemeler ile bantlanması tekniğidir.

2.2. Eğrisel kenar bantlama:

CNC frezeleme de veya şaküllü frezede parça yüzeyine dik kenar oluşturacak şekilde, yüzeyden form verilmiş kenarların Şekil 2.2. yine yukarıda tanımlanan malzemeler ile bantlanması tekniğidir.

Her iki şekildeki kenar bantlama yönteminde de 3 tip uygulama vardır.

2.1.1. Manuel Kenar Bantlama:

Doğrusal kenarların önceden bant üzerinde sıcak tutkal (holtmelt) sürülmüş şekildeki malzemenin ısı tabancası veya ütü yardımı ile malzemenin kenarına yapıştırılması dır.

Genellikle küçük ölçekli işletmelerde (KÖİ) melamin bantların yapıştırılmasında uygulanan son derece basit bir yöntemdir. Ayrıca manuel uygulanan diğer bir yöntem ise, basit bir düzenek ile tutkal sürme ve baskı merdaneleri bulunan makinelerde parça insan gücü ile makinenin tutkal ve baskı ruloları üzerine baskı verilerek bantlama yapılır.

Şekil 2.3. Bu makineler aynı zamanda KÖİ. ve OÖİ.’de genellikle eğri kenarların manuel olarak bantlanmasın da kullanılmaktadır.

2.1.2. Sürekli (Contineu) Kenar Bantlama:

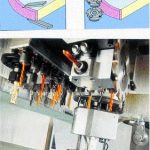

Genellikle doğrusal kenarların belli bir hızda üniteler önünden geçerken işlemlerin sırası ile yapılması sonucunda bantlama işlemi manuel müdahale gerektirmeksizin yapılır. Bu makinelerde masif ahşap veya Melamin ya da PVC türü malzemelerinde bantlanması belli hızlarda gerçekleştirilmektedir. Son dönmelerde çıkan yeni teknolojik gelişmeler ile birlikte doğrusal hareket üzerinde belli kısıtlar çerçevesinde eğrisel bantlama yapabilen makinelerde vardır. Şekil 2.4. de bu makineye ait üniteler gösterilmiştir. Bu makinelerin çalışma prensipleri de düz kenar bantlama ile aynı olmak ile beraber baskı ruloları eğri kenarlı formda hareket edebilme yeteneğine sahip şekilde dizayn edilmiştir. Makinede en önemli kısıt eğrisel formun düz hat üzerindeki iç veya dış radyüs çapıdır. Burada tüm üniteler belirlenen bu çap kadar içe veya dışa oynaya bilir niteliklere sahiptir. Makineye verilen düz kenarlı parça freze motoru sayesinde bilgisayara girilen eğrisel forma göre parçayı işleyerek form verilir ve ardından tutkal sürülüp bantlama yapıldıktan sonra alt üst frezeleme ve kazıyıcı üniteler ile polisaj ünitesi aynı forma kenar bant kaplama işlemini yapar. Eğrisel işlemli kenarlarda genellikle PVC kenar bant kullanılmaktadır. Bunun sebebi ise kenar bant malzemesinin daha kolay ve sorunsuz form alabilmesinden kaynaklanmaktadır.

2.2.1. CNC (Computer Numeric Control) Kontrollü Kenar Bantlama:

Genellikle eğrisel kenarların bantlanmasın da özellikle yuvarlak veya eğrisel tablaların kenarlarında son derece olumlu sonuç veren bu yöntem CNC freze makinelerine adapte edilmiş ileri teknoloji ürünü ve son derece hassasiyeti yüksek makinelerdir. Bu makineler tamamen bilgisayar kontrollü ve CAD – CAM (Computer Aided Designe – Computer Aided Manifacturing) sistemli makinelerdir. Şekil 2.5. de Makinenin kenar bantlama üniteleri verilmiştir. Makinenin kenar bant yapıştırma işlem sırası mantığı doğrusal kenar bantlama makineleri ile aynıdır. Burada en önemli fark doğrusal hatta yapılan bantlama işleminde makine sabit parça hareketli iken CNC kontrollü eğrisel kenar bantlama işleminde parça sabit olup aynı işlem sırasını takip ederek makine parça üzerinde hareket etmektedir. Eğrisel işlemlerde dikkat edilecek nokta frezeleme de kullanılan koordinatlar hiç değişmeden bantlama işleminin CNC makine tarafından yapılması oluşabilecek hataları minimize ettiği gibi yüksek kalitede bir bitiş de sağlamaktadır. Özellikle yuvarlak masalarda bandın bitiş yerinde temiz bir ek oluşturması aranan en büyük özelliktir. Bunu da CNC makineler frezeleme anında parça çevresini ölçerek hareket ettiğinden ve bu ölçüde otomatik olarak kestiği bandı direkt yapıştırdığın dan ek yerinde bantların aralıklı kalması veya üst üste binmesi gibi sorun ile karşılaşılmamaktadır ve ilk parçadaki kalite ne ise binlerce parçada da aynı kaliteyi yakalamak sorunsuz olarak gerçekleşmektedir.

3. Kenar Bantlama İşlemlerinde Dikkat Edilecek Noktalar

Kenar bantlama işlemine başlamadan önce bantlanacak parçanın ebatlama işlemi kenarları parça yüzeyi ile 90°’lik dik açı yapacak şekilde kesimi yapılır. Daha sonra bu kenarlarda kesimden kaynaklanan her hangi bir iz var ise bunun giderilmesi için freze bıçakları ile rendelenerek istenilen düz yüzey elde edilir. Bandın yapışacağı bu yüzeye çeşitli teknikler ile sıcak tutkal (holtmelt) sürülür. Tutkal yüzeyli kenara bant yapıştırılır. Parçanın alt ve üst yüzeylerinden artan kenar bant fazlalıkları frezelenerek tıraşlanır. Jilet bıçaklar yardımı ile bant kenarlarında frezelemeden dolayı oluşan bıçak izleri kazıma yolu ile giderilir. Eğer kenar bant malzemesi PVC veya ABS ise hafif ısı yardımı ile fırça ile polisaj yapılarak kenar bant malzemesinin matlaşması önlenir.

Şekil 2.5: CNC Kontrollü Frezeleme ve Eğri Kenar Bantlama Makinesi Ünitesi

3.1. Bantlanacak Parçalarda 90° Kenarların Elde Edilmesi

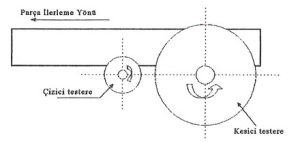

Ebatlama makinesinden çıkan, üst yüzeyi işlem görmüş parçalar genellikle melaminli yonga levha (MYL) veya laminat kaplı yonga levhalarda kesim anında testerenin alt yüzeyden çıkışında kırma yapmaması için ters yönde dönen çizici testere kullanılmaktadır. Bunun özelliği çizici testere diş kalınlığı ana kesici testereden her zaman büyük olmaktadır. Şekil 3.1. Çizici testerenin düzleminden geçen ana testere diş kalınlığı çizici testereden daha ince olduğundan, ana testere alt yüzeyden çıkışta kırma yapmayacaktır. Dolayısıyla kesilen parçada istenmeyen çatlama ve kırılmaların olmaması sağlanmaktadır.

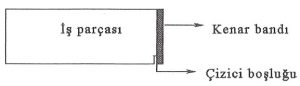

Şekil 3.1.’de gösterilen şekilde yapılan ebatlama sonucunda iş parçalarının kesim yapılan alınlarında çizici testereden kaynaklanan iz kalmaktadır. Çizici testerenin oluşturduğu bu iz bant yapışacak kenarın düz bir yüzey teşkil etmesini engellediğinden Şekil 3.2.’de görülen çizici testerenin oluşturduğu lamba nedeni ile bu kenarın rendelenerek düzeltilmesi gerekmektedir. Aksi takdirde bu boşluk bantlama da kullanılan sıcak tutkal (holtmelt) ile dolacağından kenarda yüzeyden istenmeyen tutkal kalınlığı görülecektir. Bu aynı zamanda bandın yapışma mukavemetine de olumsuz etki yapacağından olmaması gereken bir durumdur.

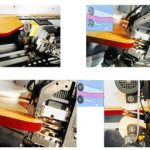

Kenardaki çizicinin oluşturduğu izin yok edilmesi için uygulanacak rendeleme yöntemi de son derece hassasiyet gerektirmektedir. Şekil 3.5.’ de şematik olarak ve orijinal resmi ile gösterilen ön frezeleme ünitesinde, 1.frezeleme (rendeleme) bıçağı parça ilerleme yönünün tersine dönerek kesim yaparken, 2.frezeleme bıçağı parça ilerleme yönüne doğru dönerek kesim yaptığı için çıkışta parçanın sonunda kırma yapmasını önleyerek temiz bir rendeleme ile kenar düzeltilir. Buda paletli makinelerde atlama (jumping) hareketi ile sağlanmaktadır. Birinci bıçak parça çıkışına yaklaştığında geri çekilir ve ikinci bıçak, birinci bıçak ile aynı düzleme gelerek kesimi yapar ve geri çekilir. Eğer bu işlem manuel olarak yapılıyor ise, iş parçasının arkasına kırmayı önlemek için ikinci bir parça ile destek verilir ya da, parça diğer yüzüne yatırılarak frezeleme (rendeleme) işlemi yapılır. Paletli makinelerde bu işlemi yapan ünite ön frezeleme ünitesi olarak adlandırılır.

3.2. Kenar Bandının Özellikleri

2mm veya 3mm kalınlığında PVC veya ABS kenar bantlarında dikkat edilecek en önemli nokta bandın, iç bükey ya da dış bükey olması durumudur. İş parçasının bantlanacak kenarı, yüzeye tam 90° şekilde temizlenmiş kenara bandın tam temas etmesi gerekmektedir. Şekil 3.6. da görüldüğü gibi dış bükey olan bantlar ile sağlıklı yapışma sağlanamaz. Bu tip bir bant kullanıldığında yapışma yüzeyi son derece az ve yapıştırma anında uygulanan basınç bunun düzelmesini sağlamayacaktır.

Dışbükey bantlarda yayın merkezi bantlanacak malzemenin dışında kaldığından dolayı merkeze doğru oluşan çekime tutkal direnç gösteremeyeceğinden yüzey ile bant kenarlarında açıklıklar kalacaktır ve tutkal kalınlığı görülecektir. Bunu en iyi şekilde bantlanmış bir malzemenin parça ile bant arasındaki çizginin lup ile incelenmesi ile çok daha net gözlenecektir.

Kenar bantları 0,1 veya 0,15mm içbükey olması sağlıklı yapışma ve kenarların yüzeye teması ve tutkal çizgisinin minimize edildiği uygulama şeklidir. Şekil 3.7. de verilen örnekten de anlaşılacağı gibi bantta ki içbükeyi oluşturan yayın merkezi bantlanan iş parçası tarafında olduğu için kenarlardan merkeze doğru oluşacak çekime parçadan karşı kuvvet geleceğinden yapışma da sağlıklı ve birleşim yerinde istenmeyen boşluk ve bariz bir tutkal kalınlığı olmayacaktır. Bu şartlar yerine getirildiğinde ve doğru seçilmiş bir tutkal uygulaması ile sorunsuz yapışma ve temiz bir bitiş sağlanacaktır.

3.3. Tutkal Sürme ve Tutkal Özellikleri

Kenar bantlama makinelerinde yaygın olarak “Holtmelt” diye adlandırılan sıcak tutkal kullanılır. Bu tutkalın en büyük özelliği 180°C ve üstü ısılarda ergimesidir. Bu ısıda sıvı hale gelen tutkal merdane, ıspatula veya basınç uygulanarak tarak sistemi ile bantlanacak kenara sürülür. Birçok makinede merdane ile tutkal yüzeye transfer edilmek sureti ile tutkallama yapılır. Şekil 3.8. Bu sistemde tutkal bir pota içerisinde istenilen viskoziteye getirilerek merdaneye verilir ve buradan da parçanın kenarına merdane yüzeyindeki tutkal temas ettirilerek transferi sağlanır. Burada kesinlikle merdane parçaya basmadan hafif deymelidir. Aksi takdirde parça kenarlarında merdanenin dişleri küçük kırılmalara sebebiyet verecektir.

Bu sistemde dikkat edilecek nokta pota içerisinde ısıtılan tutkalın fazla ısı altında kalarak veya potada fazla bekletilerek yanması. Bunun sonucunda yapışma mukavemetinde azalma olduğundan, son sistem makinelerde buna ek olarak tutkal ayrı bir yerde bekletilip ön ısıtma yapıldıktan sonra kullanılacak miktar kadarı potaya verilir. Dolayısıyla tutkalın yanma riski ortadan kalkar.

Diğer bir yöntem ise basınç yardımı ile nozullardan tutkal sürme tarağına verilen tutkalın basınç etkisi ile parçaya sürülmesidir. Şekil 3.9. ve Şekil 3.10. Bu yöntemde dikkat edilecek en önemli nokta kullanılan malzeme genellikle yonga levha olduğundan ve yonga levhanın gözenekli yapısının basınç ile verilen tutkalın bu gözeneklere nüfus etmesi ile tutkalın tutunma yüzeyi artmakta, bandın malzemeye yapışması son derece sağlam olmaktadır. Kartuş veya granür tutkal kullanılıp basınç ve tarak sistemi ile tutkallama yapılan ünitelerde tutkal değiştirme daha az zayiat ile, kısa zamanda olmaktadır. Ayrıca bu sistemlerde makinenin ön hazırlık süresi merdaneli sisteme göre daha kısadır. Buda makinenin hazırlık süresini kısalttığı için enerji tüketimini minimize etmektedir.

Kenar bantlama makinelerinde kullanılan tutkal granür halinde veya kartuş diye adlandırılan takoz şeklinde piyasada bulunur. Kullanılan malzemenin rengine göre istenilen renkte veya şeffaf ya da natürel olanları mevcuttur. Kartuş şeklinde olan tutkallar yine basınç yardımı ile malzemeye sürülür ve kullanılacak kadar kısmı makine tarafından eritilerek parçaya sürülür. Hiçbir zaman tutkal bloğunun tamamı ısıtılmaz buda tutkalın yanma riskini ortadan kaldırır.

Bu tutkallarda en önemli nokta tutkalın açıkta kalma (open time) süresidir.

Makinenin hızı ile doğru orantılı olan bu süre tutkal seçiminde son derece önemlidir. Hangi yöntem ile olursa olsun parçaya sürülen tutkal baskı merdanelerine Şekil 3.11. ulaşana ve baskı uygulanana kadar geçen sürede kurumadan bant ile temas edip merdanelerde baskıya girdiğinde kuruması gerekmektedir. İşte bu arada geçen zamana tutkalın açıkta kalma süresi denir. Bu süre ne kadar kısa ise makinenin parça ilerleme hızı da o kadar yüksek olmalıdır. Aksi takdirde yapışma sağlıklı olmayacaktır.

Ayrıca suya dayanıklı bantlama işlemi yapılmak istendiğinde poliüretan esaslı kenar bant tutkalları kullanılmalıdır. Bu tutkallarda aynı kriterlere dikkat edilmeli ve bahsi geçen yöntemler kullanılarak parçaya sürülmelidir.

4. Kenar Bandının Parçaya Yapıştırılması

Kenar bant uygulanacak parça kalınlığından 4mm daha geniş PVC – ABS veya melamin kenar bandı makinenin makara kısmına takılır. Burada önemli olan temiz bir bitiş için bandın genişliği ve makinenin alt üst trim paylarının bant genişliğine uygun ayarlanmış olmasıdır. Örneğin 18mm’lik bir malzeme için 22mm genişliğinde bant 19mm kalınlığındaki bir malzeme için 23mm’genişliğinde bant kullanımına özen gösterilmelidir. Parçanın alt ve üstünden eşit miktarda bant tıraşlanmak üzere fazlalık verilecek şekilde ayarlanmalıdır. Bunun nedeni bandın kayma yapıp alt veya üstten açık kalmasını önlemektir. Diğer önemli nokta ise bant rulo boyunca eşit ende olmalı, bant enindeki en ufak ölçü farkı aynı sorunu beraberinde getirecektir. İstenilen kalınlıkta seçilen kenar bandı parça ile birlikte makineye verilip öncelikle ön frezeleme işlemi ile kesimden kaynaklanan çizici izleri frezelenerek temizlendikten sonra, tutkal parça kenarına sürülür ve bant ile birlikte hareket ederek baskı ünitelerinde parça ile buluşan bant baskı merdanelerinden geçerek yapışma sağlanır.

4.1. Bant Besleme Ünitesi

Bant besleme ünitesi standart tek makaradır ancak bant çeşitliliği fazla ve bant değişiminde zaman kaybını minimize etmek için çoklu magazinler ile makineye bant beslenir bunlar minimum ikili olabildiği gibi 6 veya 12 kasetli besleme üniteleri de vardır. Şekil 4.1. Bunlar genellikle bar kod sistemli standart ürün imalatında kullanımı verimi olumlu yönde arttırıcı bir unsur olmaktadır. Burada amaç makinenin boşta kalma süresini minimumda tutarak makineyi kapasitesi doğrultusunda çalıştırmaktır.

5. Sürekli (Contineu) Makinelerde Kenar Bant Fazlalıklarının Temizlenmesi

5.1. Baş Son Kesme

İş parçası kenarına yapışan bandın, parça ön ve arka kenarlarından girişte (önde) 15mm çıkışta (arkada) 20-25mm kalan bant fazlalıkları paletli makinelerde iki ayrı motora bağlı baş son kesme testereleri ile kesilir. Şekil 5.1. Bu testereler parça ile birlikte hareket ederek ve parça kenarından aldığı referans ile bant fazlalığını keser ve eski yerine park ederek bekleme konumuna geçer arkadan gelen ikinci ve devamındaki parçalara da sürekli aynı işlemi tekrarlayarak devam eder.

5.2. Alt Üst Frezeleme

Aynı şekilde iş parçasına yapıştırılan bant, parçanın alt ve üst yüzeylerinden 2mm taşmış durumdadır. Bu fazlalıklarda yine iki ayrı motora bağlı freze bıçakları yardımı ile frezelenerek temizlenir. Bu freze üzerinde bulunan bıçaklar bant kalınlığına göre 2mm veya 3mm radyuslu bıçaklardır. 0,40mm PVC veya melamin bant yapıştırıldığında radyus olmayan düz bıçaklar kullanılır. Burada bıçaklar ile bandın fazlalığı alınıp bant kenarına kalınlığı kadar radyus verilerek kazıma bıçaklarının talaş kalınlığı azaltılarak daha temiz sonuç vermesi sağlanır. Şekil 5.2. Alt ve üst fazlalıklar frezelendikten sonra, iş parçasının ön ve arka kenarlarındaki fazlalıklar (trimler) köşe yuvarlama ünitesi ile temizlenir.

5.3. Köşe Yuvarlama Ünitesi

Genellikle PVC, ABS, Melamin, Papel, İnce Masif ahşap kenar kaplama malzemelerinde sık kullanılan bir ünitedir. Bandın tüm fazlalıkları temizlendikten sonra, ön ve arka köşelerin yuvarlama işlemi freze motorları ile birkaç farklı yöntem ile yapılır. Bu yöntemlerin seçimi yapılırken makinenin hızı veya çalışma süresi göz önüne alınarak karar verilmesi en uygunudur. Paletli makinelerde genellikle bu ünite makine üzerinde olur ancak makine firmaları ekonomik makineler tasarlarken bu üniteyi dışarıda bırakmayı göze alarak sadece bantlama ve alt üst frezeleme işlemi aynı gövde üzerinde yapılıp köşe yuvarlama için ayrı makine tasarlamışlardır.

Ancak bu makineler tamamen KÖİ. Yönelik makineler olarak piyasaya sürülmüş ve alıcıda bulmuştur. Köşe yuvarlama ünitesi makinelerin tasarım mantığı ve işlevselliği ile ekonomikliği bir arada düşünülerek birkaç yöntem ile köşe yuvarlama işlemi yapılmaktadır. Bunlardan birincisi tek motor ile parçanın dört köşesi frezelenebildiği gibi. (Şekil 5.3.)

Her köşe için ayrı-ayrı freze motorları ile yuvarlamada yapılır. (Şekil 5.4.) Diğer bir yöntem ise iki freze motoru ile iş parçasının köşelerin yuvarlanmasıdır. (Şekil5.5.)

Tek motorlu köşe yuvarlama üniteli makineler de hız düşük olmasına karşın daha ekonomik ve ayar kolaylığı sağlayan makinelerdir. Tek ve iki motorlu köşe yuvarlama ünitesine sahip makineler ortalama 16-12mt/dk. Hızda çalışabilen makinelerdir. Her iki tip yöntemin kullanıldığı makinede OÖİ. Yoğun olarak kullanılmaktadır.

Yüksek hızlı makinelerde köşe yuvarlamadan kaynaklanan zaman kaybını ortadan kaldırmak ve palet hızını düşürmemek için her bir köşe tek motor ile yuvarlatılmakta bu da palet hızının düşmesini önlemektedir.

5.4. PVC Kazıyıcı, Masif Zımparalama ve Polisaj

İş parçasının kenarlarına PVC veya ABS bantlama yapılıyor ise kenarlardan artan malzeme temizlendikten sonra frezelerden kaynaklanan bıçak izlerinin ortadan kaldırılması ve daha temiz bir bitiş için PVC kalınlığına göre radyus verilmiş bıçaklar ile kazıma yapılarak temizlenir.

Şekil 5.4. PVC malzemelerde kazıma sonucunda matlaşma oluştuğundan paletli makinelerde çıkışta polisaj fırçaları ve sıcak hava tabancası ile PVC malzeme de kazıma yapılan kenarlar eski haline getirilir. Eğer iş parçası kenarına yapıştırılan malzeme masif ahşap veya papel kaplama ise bu kez temizlik işlemi zımparalama ünitesi Şekil 5.5. ile yapılır. Zımpara ünitesinde bant zımpara kullanılır ve kenar malzemesinin düz veya radyuslü olması durumununa göre baskı takozları ile malzeme alnından zımparalama işlemi yapılır.

6. Sonuç

Mobilyaların kenarlarında kullanılan ve yukarıda değindiğimiz çeşitli malzemelerden estetik ve mukavemet kriterleri düşünülerek yapılan kenar kaplama işlemlerinden 90° kenarların bant uygulaması, en son işlem olduğu için ve bundan sonra ürüne müdahale yapılmayacağından dolayı son derece dikkatli ve hassas çalışılması gereken makinelerdir. İmalattaki sonuç işlemi olduğundan makine konfigürasyonu yapılan işe uyumlu olacak şekilde seçilmeli ve kullanılan malzemenin kenar bant, tutkal ve kesicilerin istenilen sonucu verecek nitelikte olmasına özen gösterilmelidir. Aksi takdirde makineden beklenilen verim alınamayacaktır.

Ayrıca kenar işlemi yapan contineu makineler genellikle NC veya CNC kontrollü olduğundan dolayı bunları kullanacak operatörlerinde analitik düşünme yeteneğine sahip, mekanik bilgisi olan kişiler olması hem uygulamanın doğru sonuçlarını almada hem de makinenin doğru kullanımı ile verimli ömrünün uzun olmasını sağlayacaktır. Burada önemli olan tüm bu kriterleri bir araya getirip doğru yerde doğru malzeme ve doğru tekniği kullanarak sonuca gitmektir. Doğru uygulanmış bir kenar işlemi mobilyaya mukavemet kazandırdığı gibi, kattığı estetik değer ile tüketiciyi kendisine çekmektedir.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız

Levha Ürünlerinde Kenar İşlemleri pdf. dosya

KAYNAKLAR:

Afyonlu S.A., Ağaçişleri Takım ve Makine Bilgisi, Milli Eğitim Basımevi

İstanbul,1981.

Burdurlu E., Baykan İ., Ağaçişlerinde Kesme Teorisi ve Endüstriyel Mobilya Üretim Makineleri, Hacettepe Üniversitesi, Ağaçişleri Endüstri Mühendisliği Bölümü,

Ankara,1998.

İlhan R., Burdurlu E., Ağaçişlerinde Kesme Teorisi ve Endüstriyel Mobilya

Baykan İ., Üretim Makineleri, Hacettepe Üniversitesi, Ağaçişleri Endüstri

Mühendisliği Bölümü, Ankara,1998.

Kurtoğlu A., Kahveci M. Kenar İşlem Şekilleri, Ahşap dergisi, 1994, sayı8, s.43-46.

Çeşitli makine katalogları ve resimler.