Süreç İyileştirmede Kartezyen Mantığın Uygulanması

Hüseyin Avni Çakmakçı Orman End.Yük.Müh.

Özet

Matematikte permutasyon hesaplamalarıyla; koşullu kısıtlamaların olmadığı yaklaşımından hareketle olası guruplar türetilerek potansiyel durum ortaya çıkarılmaktadır. Koşullu kısıtlar altında ise bu teorik guruplardan hedeflenen amaca uygun olan aralığa giren gurupların tespit işlemi olasılık hesaplamaları yöntemiyle hesaplanmaktadır.

Biz bu matematiksel yaklaşımı hemen her konuya uyarlanabilecek biçimde yeniden yorumlayarak herhangi bir kısıta tabi olmaksızın serbest kombine gurupları oluşturduk. Elde edilen her bir gurubun sembollerinin yerine özdeşleştirdiğimiz kavramı koyarak mantıklı ve mantıksız ayrımı yapmadan toplu halde önermeler elde ettik.

İkinci aşamada tıpkı olasılık hesaplamalarında olduğu gibi mantıklı olabilecek ve sıra dışı olan önermeleri seçerek bunları listeledik. Ardından türetilen her bir önermeyi kendi içinde tek-tek yorumlayarak bunları soru, sorun ya da çözüm gurupları kümeleri olarak tanımladığımız listelere aktardık. İsteğe bağlı olarak türetilen mantık yine aynı kartezyen mantıkla yeniden detaylı döngüye sokulabilir.

Buraya kadar özetlenen bu çalışma yöntemiyle şu avantajı yakalamış olmaktayız.

Beynimiz anlık performansımıza göre ve ilgilendiğimiz konu hakkındaki verilerimize dayalı olarak bir konuda değerlendirme yapar. Ekseriyetle görülen şudur ki insan beyni şablonik tarzda ve bazen de detayların üzerinden atlayarak bir sonuca ulaşır. Bundan dolayı değerlendirmemiz gereken daha makul seçenekleri göremeyiz yada görmezden gelerek düşünüp değerlendirdiğimizi sanırız.

Önerilen kartezyen mantıkla üzerinden atlanan ve makul olabilecek durumları tanımlama imkanı ortaya çıkmaktadır. Metnin kaleme alınma amacı da düşünemediklerimizi ortaya çıkarabilmek için garantili bir yöntemi ortaya koymaktır.

Bu kartezyen düşünce/öneri türetme yönteminin uygulandığı üç ayrı örnek aşağıda açıklanmıştır.

1. Giriş

İş yaşamımızda ürettiğimiz ürün ne olursa olsun üretime konu olan, ürün maliyeti ve ürün kalitesine doğrudan ve dolaylı tesir eden faktörler vardır. Bunlar ana başlıklar halinde

- Makine

- Malzeme

- İnsan

- Metod

- Tasarım ve

- Çevresel Faktörler olarak tanımlanabilir.

Mobilya üretiminden somut bir örnek verecek olursak; örneğin levhalarda çarpıklık sorunu kesim sonrası gönyesizliğe neden olur. Gönyesizlik sorunu ise delik merkezlerinde hataya, delik hataları ise ürünün montajında ve kullanımda birçok sorunu doğurmaktadır.

Yukarıda tanımlanan bu ana etken faktörleri ayrı alt başlıklar halinde tanımladığımızda önümüze uzun bir liste çıkmaktadır. Listemizi Tablo–1 de özetledik. Ortaya çıkan bu tablodaki veriler amaca göre yeniden tanımlanıp revize edilebilir. Tablo–1 deki verileri önerme türetme amacıyla kullanacağız.

Metod |

Makine |

Tasarım |

Malzeme |

İnsan |

Çevresel Faktörler |

| İşlem türü | Makine türü | Tasarım biçimi | malzeme türü | dikkatli | zaman kaybı |

| İşlem sırası | Makine destek aparatı | Parça konstrüksiyonu | tabaka adedi | engelli | israf |

| İstasyona giriş Sırası | Kalıp | Parça radyusu | orta tabaka | bayan | darbogaz |

| İşlem Tipi Tasarımı | Takım | Yüzey profili | dış tabaka kalınlıgı | erkek | katma degeri az |

| Kullanılan tertibat | Kanal boyu | malzeme eni | vasat | tamirat | |

| Kullanılan kalıp | Kanal derinliği | malzeme boyu | usta | bakım süresi | |

| İşlem hızı | Kanal genişliği | malzeme kalınlığı | yorgun | körelme | |

| İşlem süresi | Parça genişliği | malzeme zımpara kalitesi | dinç | kırılma | |

| İşlem tekrar adedi | Parça kalınlığı | kaplama türü | arıza | ||

| İşlem hazırlık süresi | Parça yüzey rengi | kaplama gramajı | |||

| İşlem ısısı | akça kenar rengi | kaplama reçine oranı | |||

| İşlem basıncı | Parça malzeme türü | levha rengi | |||

| İşlem rutubeti | Parça formu | ||||

| İşlem kontrol adımı | Parça kaplama türü | ||||

| Ayar süresi | Parça fonksiyonu | ||||

| İşlem kalite düzeyi | Parça maliyeti | ||||

| Parça toleransı | |||||

| Parça ağırlığı |

Tablo–1

Açıklanan örnekler mobilya üretimine dair olduğu için metod etüdünde sık kullanılan sorgu kelimelerini kullanacağız. Bu sorgu kelimeleri aşağıda sıralanmıştır.

- Kaydır

- Kaldır

- Birleştir

- Sadeleştir

- Artır

- Azalt

- Sırasını değiştir

- Yeniden düzenle

- Özel tertibat kullan

- Başkasına yaptır

- Denetim kur

- Kontrol et

- Teşvik et

- Eğitim ver

Her problem çözme sistematiğinde veri tabanı, hedef tanımları, ilerleme adımları ve problemin tanımlanması gibi ana iş adımları bulunur. Bir mobilya fabrikasında bilinen problemlerin tanımlanması yapılması gereken ilk işlemdir. Problemleri tanımlarlarken ayrıca bunları niteliklerine göre de gruplamamız gerekmektedir. Gruplandırılmış verilerle yapılan işlemler daha basit olmaktadır.

Genel problem gurupları aşağıdaki gibidir.

- Eksiklikler (personel, malzeme, takım, makine kapasitesi, üretim alanı, depolama-ara stok alanı vs)

- İsraflar

- Kayıplar (zaman, iş gücü, malzeme, enerji vs)

- Gereksiz tekrarlar (yeniden işlemeler, zorunlu tekrarlar, tamiratlar vb)

- Darboğazlar

- Katma değeri olmayan işler (gereksiz taşımalar, hatalı depolama, bant-malzeme taşıma, takım jilet değiştirme,toz torbası boşaltma,çöp atma,hatalı parça tamir etme,makine ayarlama,iş programı alma,raporlama,kalite kontrol,bazı gereksiz bürokratik prosedürler vb)

- Beklemeler (malzeme bekleme, talimat bekleme, diğer işi bekleme vb)

- Önlenebilir üretim duruşları( takım kırılmaları, arızalar, tamirat ve bakım işlemleri)

- Tasarım hataları (ölçülendirme hataları, tüketicinin anlamlı bulmadığı detaylar, standartsızlık vs)

- Genel olarak tanımlanmış ve bilinen problemler

Problem çözme sistematiğinin ikinci adımında amaçlanan hedefler tanımlanmalıdır. Zira türetilen önermelerin hedeflerle uyumluluğu kontrol edilerek seçim yapılacaktır. Bilinen genel hedefler ise aşağıda sıralanmıştır.

- Maliyetleri azaltma

- Proses süresini azaltma

- Hata oranlarını azaltma

- Malzeme sarfını azaltma

- Kalıp bağımlılığını azaltma

- Ayar sürelerini kısaltma

- Hazırlık zamanını kısaltma

- Müşteri memnuniyetini artırma

- Kontrol adımlarını azaltma

- Çalışanların memnuniyetini artırma

- ……..

Buraya kadar anlatılanlardan hareketle süreç iyileştirme adımlarını şu şekilde tanımlayabiliriz.

- Hedefleri belirlemek

- Adımları belirlemek

- Süreç iyileştirme

- Pilot uygulama

- Yaygınlaştırma

- Süreç değerlendirme

2. Uygulama

Uygulamada ilk adım ikili kombinasyonları kurmaktır. İkili kombinasyonlar seçilip ayıklandıktan sonra üçlü kombinasyonlara da gidilebilir. Kombinasyonları Excel ortamında birleştir komutuyla çok kolay ve hızla oluşturabiliyoruz. Tablo–2 de Excel bileşik ham öneri kısmını otomatik olarak oluşturmaktadır. Değişken ve kısıt sütunlarını operatör doldurmakta ardından ham öneriyi yorumlayarak yorumlanmış sütununa yazmaktadır.

Değişken |

Kısıt |

Bileşik Ham Öneri |

Yorumlanmış Öneri |

| MAKİNA. | İLE YAP | MAKİNA.İLE YAP | İŞLEMİ MAKİNE İLE YAP |

| MAKİNA. | KALDIR | MAKİNA.KALDIR | İŞLEMİ YAPAN MAKİNEYİ ORTADAN KALDIR |

| MAKİNA. | KAYDIR | MAKİNA.KAYDIR | İŞLEMİ DİĞER MAKİNEYE KAYDIR |

| MAKİNA. | BİRLEŞTİR | MAKİNA.BİRLEŞTİR | İŞLEMLERİ …MAKİNADA BİRLEŞTİR |

| MAKİNA. | SADELEŞTİR | MAKİNA.SADELEŞTİR | MAKİNALARI BİR AKUPLASYONLA HAT HALİNDE BÜTÜNLEŞTİR |

| MAKİNA. | ARTIR | MAKİNA.ARTIR | MAKİNANIN ÜNİTELERİNİ AZALTARAK BİR İŞLEM YAPAN UZMAN MAKİNEYE DÖNÜŞTÜR |

| MAKİNA. | AZALT | MAKİNA.AZALT | MAKİNA SAYISINI AZALTACAK ÖNLEMLERİ AL |

| MAKİNA. | SIRASINI DEĞİŞTİR | MAKİNA.SIRASINI DEĞİŞTİR | MAKİNALARIN FABRİKA YERLEŞİM DÜZENİNİ GÖZDEN GEÇİR. |

| MAKİNA. | YENİDEN DÜZENLE | MAKİNA.YENİDEN DÜZENLE | MAKİNANIN SÜREÇ SIRASINI YENİDEN DÜZENLE |

| MAKİNA. | ÖZEL TERTİBAT KULLAN | MAKİNA.ÖZEL TERTİBAT KULLAN | MAKİNAYA ÖZEL TERTİBAT TAKARAK PERFORMANSINI ARTIR |

| MAKİNA. | BAŞKASINA YAPTIRT | MAKİNA.BAŞKASINA YAPTIRT | MAKİNA HARİCİNDE BAŞKA ŞEKİLDE ÜRETİM YAPILACAK ŞEKİLLERİ DÜŞÜN |

| MAKİNA. | DENETİM KUR | MAKİNA.DENETİM KUR | MAKİNANIN UZAKTAN DENETİMİNİ KUR |

| MAKİNA. | KONTROL ET | MAKİNA.KONTROL ET | |

| MAKİNA. | TEŞVİK ET | MAKİNA.TEŞVİK ET | |

| MAKİNA. | EĞİTİM VER | MAKİNA.EĞİTİM VER | MAKİNA İLE İLGİLİ EĞİTİM VER |

| MAKİNA. | BAGIMLIĞI AZALT | MAKİNA.BAGIMLIĞI AZALT | MAKİNAYA OLAN BAĞIMLILIĞI AZALT |

| MAKİNA. | BAGIMLIĞI ARTIR | MAKİNA.BAGIMLIĞI ARTIR | OLABİLDİĞİNCE İŞLEMLERİ MAKİNE İLE YAP |

| MAKİNA. | DEĞİŞTİR | MAKİNA.DEĞİŞTİR | MAKİNAYI SAT YENİSİNİ AL |

Tablo–2

Tablo 3 deki örneğimize baktığımızda en üst deki işlemi… takım ile yap yorumlanmış önermesini daha detaylı 3 kombinasyon olarak yeniden döngüye sokalım. Bu döngünün sonuçları Tablo–4 de görülmektedir.

| TAKIM. | İLE YAP | TAKIM. İLE YAP | İŞLEMİ…TAKIM İLE YAP |

| TAKIM. | KALDIR | TAKIM. KALDIR | TAKIMIN KULLANIMI KALDIR |

| TAKIM. | KAYDIR | TAKIM. KAYDIR | TAKIMI …İŞLERİNDEDE KULLAN |

| TAKIM. | BİRLEŞTİR | TAKIM. BİRLEŞTİR | TAKIMI ….TAKIMI İLE SEGMANLA VEYA ÖZEL SİPARİŞLE BİRLEŞTİREREK KULLAN |

| TAKIM. | SADELEŞTİR | TAKIM. SADELEŞTİR | KOMPLEKS YAPIDAKİ TAKIMIN BAZI BÖLÜMLERİNİ İPTAL EDEREK SADELEŞTİR |

| TAKIM. | ARTIR | TAKIM. ARTIR | TAKIM YEDEK STOKLARINI ARTIR,TAKIM ÇEŞİDİNİ ARTIR. |

| TAKIM. | AZALT | TAKIM.AZALT | TAKIM YEDEK STOKLARINI AZALT,TAKIM ÇEŞİDİNİ AZALT. |

| TAKIM. | SIRASINI DEĞİŞTİR | TAKIM. SIRASINI DEĞİŞTİR | TAKIMIN İŞLEM ÖNCELİK SIRASINI DEĞİŞTİR |

| TAKIM. | YENİDEN DÜZENLE | TAKIM. YENİDEN DÜZENLE | TAKIM BİÇİMİNİ VE BOYUTLARINI YENİDEN DÜZENLE |

| TAKIM. | ÖZEL TERTİBAT KULLAN | TAKIM. ÖZEL TERTİBAT KULLAN | TAKIMI BAGLAMA VEYA İŞLEM AŞAMASINDA ÖZEL TERTİBATLA KULLAN |

| TAKIM. | BAŞKASINA YAPTIRT | TAKIM. BAŞKASINA YAPTIRT | TAKIM İLE İLGİLİ İŞLEMLERİ BAŞKASINA YAPTIRT |

| TAKIM. | DENETİM KUR | TAKIM.DENETİM KUR | TAKIMLARI UZAKTAN DENETLE |

| TAKIM. | KONTROL ET | TAKIM. KONTROL ET | |

| TAKIM. | TEŞVİK ET | TAKIM. TEŞVİK ET | |

| TAKIM. | EĞİTİM VER | TAKIM. EĞİTİM VER | TAKIMLA İLGİLİ EĞİTİM VER |

| TAKIM. | BAGIMLILIĞI AZALT | TAKIM. BAGIMLILIĞI AZALT | TAKIMA OLAN BAĞIMLILĞI AZALT |

| TAKIM. | BAGIMLILIĞI ARTIR | TAKIM. BAGIMLILIĞI ARTIR | TAKIMA OLAN BAĞIMLILIĞI ARTIR |

| TAKIM. | DEĞİŞTİR | TAKIM. DEĞİŞTİR | TAKIMIN YERİNE BAŞKA TAKIM KULLAN |

Tablo–3

Problem tanımımız şudur.

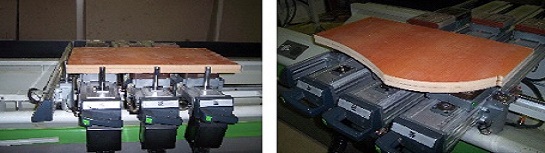

CNC freze makinemizde tekli olarak parça frezelenmektedir. Amacımız birden fazla parçayı eşanlı olarak bir seferde işleyebilmek. Bunu nasıl başarabiliriz? Önce problemin üç aşamada çözüleceği anlaşıldı.

1. Aşama üst üste kalın malzemeyi frezeleyebilecek daha güçlü motor kullanmak gerekli.

2. Aşamada kalın kütleyi frezeleyebilen daha uzun ağızlı bıçak kullanmak gerekli.

3. Aşama ise üst üste diyelim ki 18 mm cinsinden 3 parça malzeme frezeleninceye kadar nasıl bir arada tutulabilecek?

Birinci ve ikinci aşama teknik problemler çok kolay çözülebilecek problemlerdir. Üçüncü aşama için kartezyen öneri türetme yaklaşımıyla fikir türetilmiştir ve olumlu sonuç elde edilmiştir. Parçaları geçici olarak bir arda tutabilecek yöntemler detaylı olarak sıralanmış ve bileşik ham öneriler teker-teker gözden geçirilerek en uygun alternatif belirlenmiştir.

Değişken |

Kısıt |

Bileşik Ham Öneri |

Sonuç |

| çivi | .İLE BİRLEŞTİR | çivi .İLE BİRLEŞTİR | olumsuz |

| vakum | .İLE BİRLEŞTİR | vakum.İLE BİRLEŞTİR | olumsuz |

| iple sar | .İLE BİRLEŞTİR | iple sar.İLE BİRLEŞTİR | olumsuz |

| bandajla | .İLE BİRLEŞTİR | bandajla.İLE BİRLEŞTİR | olumsuz |

| eksantrikli işkence | .İLE BİRLEŞTİR | eksantrikli işkence. İLE BİRLEŞTİR | olumsuz |

| pva tutkalı | .İLE BİRLEŞTİR | pva tutkalı. İLE BİRLEŞTİR | olumsuz |

| poliüretan | .İLE BİRLEŞTİR | poliüretan.İLE BİRLEŞTİR | olumsuz |

| sıcak silikon | .İLE BİRLEŞTİR | sıcak silikon. İLE BİRLEŞTİR | olumlu |

| soguk silikon | .İLE BİRLEŞTİR | soguk silikon. İLE BİRLEŞTİR | olumsuz |

| tel zımba | .İLE BİRLEŞTİR | tel zımba .İLE BİRLEŞTİR | olumsuz |

| kavela | .İLE BİRLEŞTİR | kavela .İLE BİRLEŞTİR | olumsuz |

| vantuzlu örtü | .İLE BİRLEŞTİR | vantuzlu örtü. İLE BİRLEŞTİR | olumsuz |

| çemberleme | .İLE BİRLEŞTİR | çemberleme.İLE BİRLEŞTİR | olumsuz |

| shiringleme | .İLE BİRLEŞTİR | shiringleme.İLE BİRLEŞTİR | olumsuz |

Tablo-4

Sıcak silikon ile yapılan denemelerde melamin ve lamınat kaplı yüzeylerde yapışabildiği aynı zamanda sonradan elle kolaylıkla sökülebildiği tespit edildi. Buradan hareketle bu malzemenin geçici tutundurma ve sökme işlemi için ideal bir malzeme olduğu anlaşıldı. Yapılan çok katlı frezeleme işlemlerinde tutkalın kalitesi ve kullanılacağı miktarın parçaların birbiri ile tutunmasında doğrudan etkili olduğu anlaşılmıştır. Ekseriyetle parçanın merkezine mercimek tanesi kadar tutkal damlatmak yeterli gelmektedir. Tabi ki burada parçanın kalınlığı ve ebatları dikkate alınmalıdır. Gereğinden fazla tutkal sürmek parçaların birbirinden ayrılmasını zorlaştırabilmektedir. Bazen de parçalar birbirinden ayrılırken yüzeyden parça koparak ayrılma olabilmektedir.

Sonuç olarak tutkal kalitesi parça kalınlığı ve ağırlığı frezelenen radyusun biçimine ve uzunluğuna göre tutkal sürülecek noktalar ve miktarı tecrübelerle ortaya çıkacaktır.

Uygulamada parçaya eğer delik işlemi de yapılıyorsa parçalı ikili halde yapıştırmak en ideal çözümdür. Eğer sadece frezeleme işlemi yapıyorsa üst üste en az 3 parça birleştirilerek frezeleme işlemi yapılabilir.

Silikon malzeme ile yapılan bu işlemden sonra bazı yeni uygulama alanları daha ortaya çıkartılmıştır. Bunlardan birisi laminat levhaları geçici olarak bir altlık malzemesine tutundurarak CNC frezede markiteri gibi işlenmiş bu şekilde eğrisel form vererek markiterisi güç yapılan laminat malzemenin kolaylıkla işlenmesinin mümkün olduğu anlaşılmıştır.

Silikon malzeme ile geçici tutundurma uygulaması bir başka projede uygulanarak mobilya ambalajlanmasında shirink ve strafor kullanımına olan ihtiyacı hemen-hemen ortadan kaldırmıştır.

Mobilya ambalajlanmasında shirink ve strafor kullanımının temel mantığı taşıma esnasında çok farklı boyuttaki parçaların çalkalanmasını önlemektir. Shrınk naylon parçalara 3 boyutlu gerdirme basıncı uygulayarak stabil hale getirirken, starfor malzeme parçalar arası boşlukları doldurarak hareketi engellemektedir.

Silikon tutkal parçaları geçici olarak birbirine tutundurduğundan malzemeler koli içerisinde shrink veya strafor olmasa da kutu içerisinde hareket etmemektedir. Bu haliyle aynı fonksiyonu yerine getiren sıcak silikon malzeme müşteri tarafından ambalaj açıldıktan sonra tırnak ucuyla kaldırılarak parça yüzeyinden uzaklaştırılacaktır.

Mobilya sektörü bugün dünyada nükleer santrallerden sonra çevreyi en çok kirleten sektör olarak eleştiri almaktadır. Eleştirinin iki haklı nedeni vardır. Birincisi boyama işlemi ile açığa yayılan solventin varlığı ikicisi ise çok yüksek oranlarda kullanılan ambalaj malzemesinin varlığıdır.Silikon tutkal kullanımı ambalaj malzemesi olarak kullanılan strafor oranını azaltacağından konuya bu açıdan bakıldığında geliştirilen bu uygulamanın önemi bir kat daha artmaktadır.

3. Sonuç

Düşünce aşamasında farkında olmadan üzerinden pas geçtiğimiz detaylar gerçekte en kritik ve anlamlı şeyler olabilmektedir. Kartezyen öneri türetme mantığı son derece basit ve herkesin anlayıp uygulayabileceği bir paradigma olup hepimizin mutluluğunu ve refahını artıracaktır.

Makalede verilen örneklerden CNC frezelerdeki uygulama alanı ile ülkemizdeki makine kapasitesi % 100 ile % 200 oranında artacaktır. Mobilya sektöründe ortalama CNC freze 800 civarındadır. Bu makinelerin ortalama birim tutarı 50 bin € dur. 800 adedi için ülke olarak 40 milyon € ödeme yapmışız. En az bu rakamı yakalayan bir kapasite artışı kendiliğinden ortaya çıkmaktadır. Sağlanacak verimin, tasarrufun ve rekabet avantajının hesaplamasını ülkemizin akademisyenlerine bırakıyorum.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız.!

- Birleştirilmiş markiteri örneği

- Pozitif ve negatif marikiteri parçaları

- Laminat ile markiteri uygulaması

- Yapıştırıcı İzi

- CNC Örnekleri

- Parçaların üzerinden yapıştırıcının temizlenmesi

- CNC İşlem Görmüş Parçaların Ayrılması

- CNC Tabla Uygulaması 02

- CNC Tabla Uygulaması 01