Ahşap I-Kirişler

Tarihçesi, Tasarımı ve Üretimi

Yrd. Doç. Dr. Ergün Güntekin SDÜ Orman Fakültesi, Orman Endüstri Mühendisliği Bölümü eguntekin@orman.sdu.edu.tr

Özet

I-kirişler masif veya kompozit başlık elemanları ile kompozit ahşap gövde elemanlarının dış hava koşullarına dayanaklı bir tutkal ile birleştirilmesi ile enine kesiti “ I ” şeklinde üretilen yapı elemanlarıdır. Ahşap I-kirişler lif hammaddesini optimum kullanan yapı malzemelerinden biridir. Ticari anlamda ilk olarak 1968’de pazarlanmaya başlayan I-kirişlerin tasarımı kullanılan malzemelerin direnç özelliklerinin en iyi şekilde konumlandırılmasına izin vermektedir. I-kirişler istenilen ebatlarda sürekli olarak üretilebilmektedir.

Abstract

I-beams are structural wood products in which solid or composit header and composit web are joined with a wheather resistant adhesive in a cross sectional area which forms an “I” shape. I-beams are one of the structural wood products that use wood fibers rationally. I-beams are marketed since 1968. I-beam shape allow the allocation of the best matarial properties in design. I-beams can be manufactured continuously in any shape and size.

1. Tarihçe

Kompozit I-kirişler Kuzey Amerika ve bazı Avrupa ülkelerinde yıllardan beri kullanılmaktadır. Kuzey Amerika’da uçak sanayiinin önde gelenleri daha 1920’li yıllarda ahşap kompozit elemanlarının kullanılmasının değerini anlamışlar, I-kesitli elemanları gövde ve kanat iskeletlerinde kullanmışlardır. Bu ilk uygulamalar etkili bir performans için en yüksek kalitede kaplama, kontrplak ve ahşap malzemeyi kullanmıştır. 1930’ların ortalarında ise yüksek yoğunluktaki lif levhaların kullanıldığı gövde elemanlı kompozit I-kirişler Avrupa’da bina yapımında görülmüş, daha sonraları kompozit şekillerin verimliliği üzerine Amerika’da Orman Ürünleri Laboratuvarında araştırmalar başlamıştır (McNatt, 1980). Ticari anlamda ilk I-kiriş Trus Joist firması tarafından 1968’de pazarlanmaya başlanmıştır (Nelson, 1997). Günümüzde çatıdan döşeme kirişlerine kadar bir çok yapısal kullanım alanı bulan I-kirişler değişik malzemelerden çeşitli ebatlarda üretilebilmektedir. Şekil 1’de ahşap I-kiriş ve uygulama örneği gösterilmiştir.

Şekil 1. Ahşap kompozit I-kiriş ve uygulama örneği.

2. Tasarım

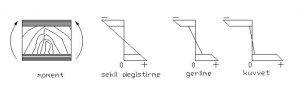

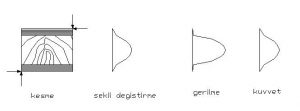

I-kirişlerin tasarımı kullanılan malzemelerin malzeme özelliklerinin en iyi şekilde konumlandırılmasına izin vermektedir. Kereste (veya kompozit kereste) ve kontrplağın (veya OSB) “ I ” şeklinde kombine edilmesi yüksek derecede yapısal verimlilik sağlamaktadır. I-kirişlerde başlık elemanları momentleri (Şekil 2) gövde elemanları ise kesme kuvvetlerini (Şekil 3) taşıyacak şekilde tasarlanmaktadırlar. Başlıkların enine kesit ölçüleri eğilme teorisi kullanılarak belirlenirken, gövde elemanlarının kapasiteleri deneysel olarak saptanmaktadır. Tasarımda önemli kriterler; eğilme ve kesme deformasyonları, ezilme kapasitesi ve burkulma kapasitesini kapsamaktadır. Döşeme tasarımlarında 15:1 açıklık derinlik oranı, çatı tasarımlarında ise 25:1 açıklık derinlik oranı uygun bulunmuştur (Leichti vd., 1990).

Şekil 2. Basitleştirilmiş I-kiriş mekaniği; Moment uygulanması, sonuç olarak moment kapasitesini belirlemede ortaya çıkan şekil değiştirmesi, gerilme dağılımları ve kuvvet dağılımları.

Şekil 3. Basitleştirilmiş I-kiriş mekaniği; Kesme kuvveti uygulanması, sonuç olarak kesme kapasitesini belirlemede ortaya çıkan kesme şekil değiştirmesi, gerilme dağılımları ve kuvvet dağılımları.

I-kirişlerde kısa süreli direnç ve deformasyon performansı yükleme durumu, malzeme özellikleri ve elemanlarının geometrisi gibi birçok faktör tarafından etkilenmektedir. I-kirişlerin başlık elemanları eğilme gerilmelerinin, gövde elemanları ise kesme gerilmelerinin büyük bir kısmını taşımaktadırlar. Başlık ve gövde arasındaki tutkal tabakası ise elemanlar arasındaki gerilmelerin aktarılmasını sağlamaktadır.

Gövde elemanlarının elastikiyet modülü daha az olduğu için çekme ve basınç gerilmeleri başlık elemanlarında yoğunlaşmaktadır. Bu sebeple başlık elemanlarının malzeme özellikleri yüksek derecede önem taşımaktadır. Başlık elemanında l:15 lif kıvrıklığının bulunması I-kiriş direncini % 30 oranında düşürdüğü bulunmuştur. Üst başlık elemanının elastikiyet modülünün alt başlığın elastikiyet modülünden % 25 daha fazla olması performans üzerine etkili bulunmuştur (Leichti vd., 1990).

Başlık elemanlarının birbirine eklenmesi genellikle parmak dişli birleştirme ile olmaktadır. Parmak dişli birleştirmelerin diğer birleştirmelere göre avantajı sürekli üretim sistemlerine uygunluğudur. Parmak dişli birleştirmenin bulunması eğilme, çekme ve basınçta elastikiyeti etkilemezken direnci düşürdüğü bulunmuştur. Parmak dişli birleştirmeden dolayı direncin düşmesi yüksek dirençli ahşapta daha belirgindir. Basınçta direnç düşmesi % 10 kadar olabilirken eğilmede % 50 civarında olabilmektedir (Jokerst, 1981). Son yıllarda başlık elemanı olarak LVL’de kullanılmaktadır.

Kontrplak, yonga-levha, şerit-yonga-levha, yönlendirilmiş-şerit-yonga-levha (OSB), ve HDF gibi ahşap kompozit paneller genellikle gövde elemanı olarak kullanılmaktadır. Bu malzemelerin özelliği kesme modüllerinin ve kesme dirençlerinin yüksek olmasıdır. Düşük kesme modülüne sahip levhaların gövde elemanı olarak kullanılmasının kiriş deformasyonunu arttırdığı bulunmuştur (Leichti, 1986).

I-kirişlerin tasarımında elektrik, sıhhi, ısıtma ve havalandırma tesisatları için gövde elemanlarında boşluk bırakılması gerekebilir. Gövdede açılan dairesel boşlukların gövde yüksekliğinin % 70’ i oranında olsa bile I-kirişin eğilme direncini etkilemediği bulunmuştur (Leicht vd., 1990). Daha büyük açıklıkların kesme kapasitesini ve elastikiyeti düşürdüğü, kare kesitli boşlukların ise gerilim yoğunlaşmasına sebebiyet vereceği bilinmelidir. Bu konuda üreticilerin tavsiyeleri dikkate alınmalıdır. Gövde elemanlarının sürekliliğinin sağlanmasında genellikle lamba-zıvana birleştirme şekli kullanılmaktadır.

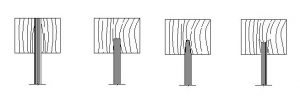

Başlıklar ve gövde arasındaki birleştirme hattı kesmeye karşı tabaka olarak görev yapmaktadır. Seri üretimlerde bu hat sürekli bir tutkal tabakasından oluşmaktadır. Başlık-gövde arasındaki geometrik şekil ticari firmalar tarafından en çok kullanılan patent kaynağıdır (Şekil 4).

Şekil 4. I-kirişlerde çeşitli gövde-başlık birleştirme şekilleri.

3. Üretim

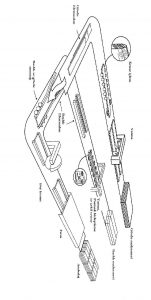

I-kirişler genellikle tam otomatik üretim hatlarında dakikada 100 metreye ve daha yukarılara çıkabilen bir hızda seri olarak üretilebilmektedir (Nelson, 1997). Tipik bir üretim hattında önce masif veya kompozit keresteler başlık elemanları olarak kullanılmak üzere ebatlanmakta ve parmak dişli birleştirmeler vasıtasıyla uç uca eklenmektedir. Birleştirilen başlık elemanlarına uzunluğu boyunca kullanılacak başlık-gövde şekline bağlı olarak zıvana açılmaktadır. Bu işleme paralel olarak gövde elemanları da ebatlanarak kenarlarına uygun birleştirme şekli verilmektedir. Başlık elemanları ve gövde elemanları presleme yapılan montaj hattına girmeden önce birleştirilecek kenarlara tutkal sürülür. Montaj hattından çıkan I-kirişler belirli uzunluklarda kesilir, gerekiyorsa gövdeye tesisat boşluğu açılır ve tutkalın sertleşmesi için kurutma fırınından geçirilir. Daha sonra kalite kontrolü yapılarak paketlenir ve nakliyata hazır hale getirilir. Şekil 5’de tipik bir I-kiriş üretim hattı görülmektedir.

Şekil 5. Tipik I-kiriş üretim hattı (Nelson, 1997’ dan alınmıştır).

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız.!

Kaynaklar

Jokerst, R.W. 1981. Finger-jointed wood products. USDA Forest Service Research Paper. FPL 382. Forest Prod. Lab., Madison, Wisconsin.

Leichti, R. J. 1986. Assessing the reliability of wood composite I-beams. PhD. Dissertation, Auburn University, Alabama.

Leichti, R.J., Falk, R.H. and Laufenberg, T.H. 1990. Prefabricated wood composite I-beams: A literature review. Wood and Fiber Science, 22(1): 62-79.

McNatt, J.D. 1980. Hardboard-webbed beams: Research and application. Forest Products Journal, 30(10): 57-64.

Nelson, S. 1997. Wood I-joists, Chapter 4, p: 91-122 in Engineered Wood Products: A Guide for specifiers, designers and users. Smulski, S. Editor. PFS Research Foundation, Madison, Wisconsin