Yat İmalatında Ahşap Malzeme Seçimi

Dr. Sabit TUNÇEL(Mba) Ağaçişleri End.Y.Müh. www.sabittuncel.com

Özet

Ahşap geçmişten günümüze tekne yapımında kullanılan en eski malzemedir. Doğada kolay bulunması, kolay işlenebiliyor olması o dönemlerde tüm deniz taşıtlarının gövdesinin yapımında tercih edilmekte idi. Günümüzde ise ahşap tekneler tamamen estetik ve gezi amaçlı üretilmektedir.

Ahşap malzemenin lifli yapısı bazı türlerinin elastikiyet modülünün yüksek olması, alternatif malzemelere göre dayanımının yüksek olmasının yanı sıra son derece estetik bir malzeme olması nedeni ile günümüzde yat üreticileri tercih etmektedir. Bu makale kapsamında kullanılan ahşap malzemelerin neler olduğu ve dayanımının hangi yöntemler ile arttırılabileceği incelenmiştir. Kullanılacak malzemenin kurutulmasında kullanılan yöntemlerin ahşabın yapısına olan etkileri ve kurutma sonrası böcek zararlılarından korunabilmesi için uygulanacak emprenye yöntemleri aktarılmıştır.

Anahtar Kelimeler: Ahşap tekne, Malzeme seçimi, Tekne üretiminde kullanılan ağaçlar, Tekne konstrüksiyonu

1. Giriş

Deniz araçları sürekli açık havada ve deniz suyu ile direkt temas halinde olmalarının yanı sıra güneş, yağmur, dalga yükü ve rüzgar yüküne maruz kalmaktadır. Dolayısıyla deniz araçlarının üretiminde kullanılan tüm malzemelerin bu olumsuzluklardan en az düzeyde etkilenecek malzeme olması ya da mukavemet kazandırılmış özel malzemeler olması gerekmektedir.

Deniz araçlarının üretiminde ilk dönemlerden itibaren işleme kolaylığı ve doğada kolay bulunabiliyor olması nedeni ile ahşap malzeme tercih edilegelmiştir. Gelişen teknoloji ile birlikte farklı malzemelerin bulunması ile ahşap kullanımı gezi teknelerinde ve tekne iç dekorasyonlarında tercih edilmektedir.

Teknolojinin gelişimi ve kimya endüstrisinde ki ilerleme ile birlikte ahşap tekne üretiminde ki konstrüktif yapı ile aynı paralellikte gelişerek ahşap kullanımındaki geleneksel yöntemler yavaş yavaş terk edilmiştir. En önemli gelişim ise laminasyon tekniği ile yapılan üretim yöntemleridir. Bu teknik sayesinde kıt kaynakların daha verimli kullanımı sağlandığı gibi, tekne konstrüksiyonun da oldukça önemli olan, ahşap malzemenin fiziksel ve mekaniksel direnci de artmaktadır.

Yaklaşık altı bin farklı kullanım alanına sahip olduğu belirtilen ahşap[1] malzemenin önemli kullanım alanlarından biride tekne yapımıdır. Her ne kadar birçok alternatifi olmasına ve her yıl bakım gerektirmesine karşın ahşap tekneler deniz tutkunlarını her zaman cezp etmiştir. Burada, en önemli unsur, ahşap malzemenin yorulmaya karşı direncinin diğer malzemelere göre yüksek olmasıdır. Yapılan araştırmalarda teknelerin her 3 saniyede bir dalga kuvvetine maruz kaldığı görülmüş. Bunun sonucunda tekne yapımında kullanılan ahşap malzemenin en son dayanımı %60, alüminyumda %40, fiberglasta %20, çelik ise %45’tir. Bu oranlara bakıldığında en uygun malzemenin ahşap olduğu net olarak görülmektedir.[2] Ahşabı diğer malzemelerden ayıran bir diğer özelliği de doğal, sıcak ve estetik olmasıdır. Özgün tasarımlara olanak veren heterojen bir yapıya sahip ahşap günümüzde de tekne imalatının gözde malzemelerindendir.

2. Ahşap Malzemenin Stabilitesi

Tekne imalatında kullanılacak ahşap malzemenin stabilitesinin yüksek olması ve ağaç zararlılarına karşı korunabilmesi gerekmektedir. Temel kural seçilecek ahşap malzemenin cinsi ne olursa olsun kurutulmuş ve belirli bir rutubet düzeyine indirilmiş olması gerekmektedir. Bilindiği gibi ahşabın nem alış verişi sırasında belirli yönlerde uzama ve kısalma (çalışma) göstermesi nedeni ile, ahşap malzemeyi olabildiğince stabil hale getirmek gerekir. Ayrıca rutubetten kaynaklı bozulmaların yanı sıra böcek ve kurtçukların saldırılarını önlemek adına ahşabın içerisindeki öz suyunun dışarıya atılması da kurtularak elde edilebilmektedir. Kurutmanın yanı sıra emprenye edilerek tüm bu zararlı etkilerden korunması sağlanmalıdır.

Ahşap malzeme açık havada uygun istifleme yöntemleri kullanılarak doğal kurutma yöntemi ile kurtulabilir ancak bu yöntemde ahşabın cinsine göre farklılık göstermekle beraber 1 veya 2 yıllık bir süre gerektirir ki endüstriyel üretimler için bu süre oldukça uzundur. Ayrıca istenilen rutubet düzeyine getirilebilmesi çok mümkün olmadığından tercih edilen bir yöntem değildir. Bu nedenle daha çok klasik kurutma veya vakum kurutma yöntemi kullanılmaktadır. Kereste kurutma işlemi ahşap içerisinde bulunan suyun dışarıya atılması için yapılmaktadır. Ahşap malzeme bünyesinde ihtiva ettiği suyu, ısı enerjisi etkisi ile su buharına dönüşerek bünyesinden uzaklaştırılması ile kurutma sağlanmaktadır.

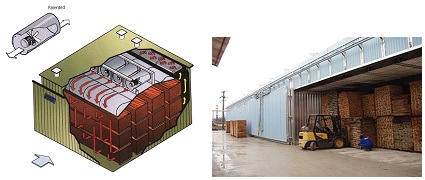

Ahşap kurutma ya da kereste kurutma işleminde keresteyi kurutacak enerjinin sağlanması sürecinde teknik olarak yüksek miktarda ısı enerjisi gerektiği için istenilen nem miktarının elde edilmesi; enerji maliyeti, zaman ve verimlilik bileşkesini ortaya çıkarmaktadır.[3] Teknik kurutma işleminde Şekil 1.’de şematik görüntüsü verilmiş olan teknik kurutma fırınında sıcak hava, fanları yardımı ile havanın istiflerin etrafında belirli bir hızda ilerletilerek kuruma işlemi gerçekleşir.

Bu fırınlar bilgisayar kontrollü olup içerisindeki ahşap malzemenin cinsine göre yapılan program doğrultusunda istenilen rutubet seviyesine getirilir. Doğal kurutmaya göre daha kısa sürede kurutma işlemi tamamlanır.

Bunların yanı sıra;

Ahşap malzemenin kurutulmasında ve özellikle emprenye edilecek ise Vakum Basınç yönteminin kullanıldığı fırınlar tercih edilmektedir. Bu yöntemde kereste içindeki suyu dışarıya atmak için vakum (alçak basınç) uygulanır. Vakum, atmosferik basıncı azalttığından kereste içerisindeki su dışarıya hızlı bir şekilde atılır.[4] Şekil 2.’de vakum ve basınç uygulaması ile kereste kurutma yapan bir fırın görülmektedir.

Son dönemde yüksek frekanslı vakum teknolojisi ile kurutma yöntemi de kullanılmaktadır. Şekil 3’de görülen yüksek frekanslı kurutma sistemi, özellikle vakumlu kurutma ile kombine edildiğinde, kurutmaya hassas ağaç türlerinin 10 cm’den daha kalın kerestelerinin kurutulmasında. Diğer klasik veya kondenzasyonlu teknik kurutma yöntemleri ile özellikle hassas ağaç türlerinde 90 günden daha fazla sürerken, Yüksek frekanslı- vakumlu kurutma sisteminde ağaç türü ve kalınlığına bağlı olarak bu süre 7-12 güne kadar inmekte hatta iğne yapraklı yumuşak ağaç türlerinde ise bu süre 2-3 gün kadar sürmektedir.[5]

Ahşabın kurutulmasında özellikle vakum basınç yönteminin kullanımı iyi sonuç alınması açısından önemlidir. Özellikle emprenye edilmesi gereken ahşap malzemenin vakum (alçak basınç) yöntemi ile içerisindeki öz suyu dışarıya alınıp, basınç yardımı ile emprenye malzemesi verilir. Daha sonra fazla emprenye malzemesi ahşabın bünyesinden yine vakum ile alınır ve hücre çeperlerinde yeterli miktarda kalan emprenye malzemesi ahşabın böcek zararlılarından korunmasını sağlar.

3. Yat İmalatında Kullanılacak Ahşap Malzemenin Özellikleri

Tekne imalatında kullanılan/kullanılacak olan ahşap malzemenin ağırlığı, uzama katsayısı ve burulma direnci dikkat edilmesi gereken önemli kriterlerdendir. Teknenin dış kaplamasının direkt su ile temas etmesi nedeni ile burada kullanılacak ahşabın uzama katsayısı düşük olmalıdır. Ahşap hangi yöntem ile kurutulmuş olursa olsun ortamdaki rutubet neden ile bünyesine nem alacaktır. Doğal ahşap malzeme sürekli nem alış verişinde olacağından, bünyesine alacağı nemin ağacın deforme olmasını önleyecek tedbirlerin alınması gereklidir. Bu tedbirler sadece ahşap malzemenin fırınlanması veya seçimi değil aynı zamanda konstrüksiyon detaylarının da çok doğru uygulanması ve seçilmesi gereklidir. Dolayısıyla sürekli su ile temas halinde olan, tekne dış kaplamasının nem alışverişinden kaynaklı uzama veya kısalmasından dolayı iskelette oluşturacağı gerilimi ortadan kaldırabilmek için konstrüktif çözümler üretilmelidir.

Kullanılacak ahşabın mekanik özellikleri teknenin hangi bölümünde kullanılacağı göz önüne alınarak yapılmalıdır. Konstrüksiyon çözümleri ise yine kullanılacak ağacın türü ve teknedeki kullanım yerine göre belirlenmeli. Özellikle teknede kuvvete maruz kalan alanlarda kullanılacak ahşabın seçiminde mekanik özellikleri iyi incelenmelidir. Ülkemizde yerli ve ithal olmak üzere birçok ağaç türü kullanılmaktadır. Bunların içerisinden aşağıda yerli ve ithal ağaç türlerinin teknedeki kullanım alanına göre seçimi kısaca belirtilmiştir.

3.1. Yerli ağaç türleri

Sarı Çam (Pinus Silvestris): İğne yapraklı ağaçlardandır. Genellikle yatların dış kaplamalarında, yelken direklerinde, güverte döşemelerinde ve döşemelerin altında destek parçası olarak kullanılır.

Dışbudak (Fraxinus): Trakya, Doğu ve Batı Karadeniz bölgesi ile Marmara ve Ege Bölgesinde yayılış gösterir. Türüne göre değişmekle beraber max. Boyu 10-30m. arasında değişen dolgun ve düzgün gövdeli yuvarlak tepeli ağaçlardır. Genellikle posta ve omurga yapımında kullanıldığı gibi teknelerin iç dekorasyonunda da kullanılmaktadır.

Meşe (Quercus): Geniş bir yayılış sahası vardır. 25m. Boya ve 2m. Gövde çapına erişebilen geniş tepeli ağaçlardandır. Kerestesi oldukça dayanıklıdır. Çivi ve vida tutma mukavemeti yüksektir. Üst yüzey işlemlerinde boya ve verniklemede iyi sonuçlar verir. Ağırlıklı olarak posta ve omurga yapımında kullanıldığı gibi teknelerin iç dekorasyonunda da kullanılmaktadır.

Kestane (Castanca Vesca): Kereste olarak meşeye benzer ancak öz ışınları gözle görülemez, bu da meşeden ayırıcı belirgin özelliğidir. Sert, sıkı yapılı ve esnektir. Liflerinin uzun olması kolay bükülmesini sağalar. Kolay işlenebilen yapıya sahip olup nem alış verişinden kaynaklı çalışması ise oldukça düşüktür. Açık hava ve suyun bozucu etkilerine karşı dayanımı yüksektir. Özellikle su altında olağanüstü bir dayanıma sahiptir. Çivi ve vida tutma mukavemeti yüksektir. Üst yüzey işlemlerinde boya ve vernik tutunu mu çok iyidir. Bu özelliklerinden dolayı posta ve omurgaların yapımında kullanılır.

3.2. Yabancı ağaçlar türleri

Afrika Maunu (Africa Mohogany): Döşemelerde, kruvazör ve yatlardaki her türlü doğramalar ve omurgaların yapımında kullanılır.

Prena Çamı: Fazla olmamakla beraber yer döşemelerinde ve iç doğramalarda kullanılır. Ayrıca küçük ve katlanabilir teknelerin omurgalarında kullanılmaktadır.

Dipterokarpus: Küçük yatların omurgalarında. Zor şartlarda taşımaya elverişli olan bu ağaç, kargo gemilerinin güvertelerinde, römorkörlerde, balıkçı gemilerinde kullanılır. Su ile temasın az olduğu yerlerde ve güvertelerde kullanılır.

Amerikan Maunu (Swietenia Mocro Phylla): Honduras maunu da denilen bu kereste yıllarca yat yapımına kullanılmıştır. Genellikle ahşap döşemelerde, güvertede, kamara kaplamaları vb. yerlerde tercih edilir.

Firavun İnciri (Sycamore): Genellikle yatlarda kontrast yaratmak için dekoratif amaçlı kullanılır.

Makore (Nimusops Heckeli): Yat yapımında kullanılmasının en büyük nedeni mantarlara karşı son derece dirençli olmasıdır. Makore kerestesi ağırlıklı olarak su kontrplağı yapımında kullanılmaktadır. Tekne iç dekorasyonunda da kullanılmaktadır.

Opecpe (Nauceleq Diderrichii): Mantarlara karşı çok dayanıklı ve kalıcı bir yapıya sahiptir. Omurgalarda ve tahta döşemelerde kullanılır.

Orta Amerikan Sediri (Cedrela Mexicona): Genellikle Hondras’tan ithal edilen bu ağaç, tekne yapımında ve teknenin dış yüzey kaplamasında kullanılır. Vida tutma direnci yüksektir.

Tik (Teak): Ağır şartlara dayanıklı ve suya karşı direncinin yüksek olması işleme zorluğuna karşın güverte kaplamalarında tercih edilmektedir.

4. Yat Üretiminde Kullanılan Kompozit Ahşap Malzemeler

Tekne imalatında kullanılan masif ahşap malzeme seçiminde geleneksel yöntemde ahşap masif halde kullanılmaktadır. Bu durumda doğal halde eğri büyümüş ağaç malzemeler özellikle postaların yapımında tercih edilmektedir. Posta eğrilerinin şablona uygun olması için gerekli yerlerden tekniğine uygun boy ekleri yapılmakta. Ancak bu yöntem ile yapılan üretimlerde ahşaptaki fire oranı çok yüksek olmaktadır. Kıt olan ahşap malzemenin daha iyi kullanımı ve min. fire oranları ile yapılacak üretim, hem malzemeden optimum verimi almamızı sağlayacak hem de tekne maliyetini aşağıya çekecektir. Bunun için düzgün lifli, ince dilimlenmiş ahşapların lamine edilmesi ile mukavemeti daha yüksek omurga ve postalar elde edileceği gibi firede klasik yönteme göre daha düşük olacaktır. Bu yöntemde dikkat edilecek nokta emprenye edilmiş olan ahşap malzemede yapışma mukavemetinin düşmesi nedeni ile kullanılacak yapıştırıcıların doğru seçilmesi gerekmektedir. Laminasyon tekniği ile üretilen tekne daha stabil ve mukavemeti yüksek olacaktır.

Ahşap tekneler, denizde yaşayan ve ahşap malzemeyi tahrip eden biyolojik odun zararlılarının tehdidine maruz kalmaktadır. Bu zararlıların en önemlileri Terodonavalis (Oyucu Midye) ve Limmnoria Lignerum Sars (Delici Tespih Böceği)’dir. Bu canlılar gerek beslenmek ve gerekse barınmak amacı ile oduna arız olmakta ve odun içerisinde açtıkları yollar ile odunu tahrip etmektedir.[6] Bu ve benzeri zararlıların oduna arız olmasını önlemek için kullanılacak ahşap malzemenin koruyucu maddeler ile emprenye edilmesi gerekir. Emprenyenin yanı sıra laminasyon tekniğinde her katman arasındaki kullanılan tutkal ahşabı tahrip edecek zararlılara karşı, tutkalın ihtiva ettiği kimyasal yapı nedeni ile doğal bariyer oluşturacaktır.

Teknenin zemininde kullanılacak olan ahşap kaplama malzemesinin suya karşı mukavemetinin yüksek olması gerekliliği nedeni ile ısıl işlem görmüş ahşap malzeme de kullanılabilir. Ancak ısıl işlem görmüş ahşap malzemenin çivi ve vida tutma mukavemetinin zayıf olması nedeni ile teknenin mukavemet gerektiren yerlerinde tercih edilmemelidir. Şekil 4.’de ahşap malzemeye ısıl işlem uygulaması sonucunda, ahşabın kazanımları verilmiştir.

4.1. Levha Ürünleri

4.1.1. Kontrplak

Ahşap teknelerin iç bölümlemelerinde hafif ve stabil bir malzeme ile bölme duvarların yapılması ve bu duvarların aynı zamanda taşıyıcı görevi görmesi önemlidir. Bu nedenle suya dayanımı arttırılmış kontrplak veya kontratabla kullanılmaktadır. Bu kontrplak malzeme, piyasada marin kontra olarak adlandırılmaktadır. 4mm’den 20mm’ye kadar muhtelif kalınlıklarda ve 2200mm x 1700mm ile 2440mm x 1220mm ebatlarında hazır malzeme olarak bulunmaktadır.

Bunun yanı sıra tekne içerisinde eğimli forma sahip birçok alan olması nedeni ile esnek kontra olarak adlandırılan ve eğmeçli yüzey oluşturmakta oldukça pratik olan esnek kontra tercih edilmektedir.

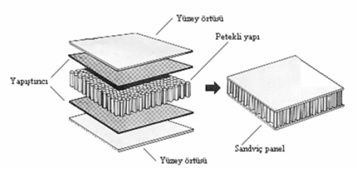

4.1.2. DendroLight (hafif sandviç panel)

Son dönemde bu malzemelerin yanı sıra yine levha ürünü olan ve belirli ölçülerde temin edilebilen hafif sandviç panellerde (DendroLight) tekne içerisindeki bölme duvarlarda kullanımı tercih edilmektedir. Şekil 5’de görülen ve yapısal anlamda oldukça yüksek mukavemete sahip olan DendroLight üç tabakalı bir levhadır. İnce dış tabaka materyali kullanım yerine göre değişmekte olup, genelde masif odun, kontrplak, ince yonga veya lif levhadan oluşmakta ve levhanın temel rijitliğini sağlamaktadır. Orta tabakada tüm ağaç türleri kullanılabilir, fakat öncelikli olarak ladin odunu tercih edilmektedir. Hafif sandviç yapılı materyallerin orta tabakalarının makaslama direncinin yüksek olması istenmektedir.[8]

4.1.3. Petekli (Honeycomb) kompozit panel

Petekli (honeycomb) kompozit paneller, özellikle elastikiyet modülünün yüksek olması istenen yerlerde, çarpma ve darbe sonucu ortaya çıkan enerjinin absorbe edildiği ve bu kuvvet karşısında esneme gerektiren konstrüksiyonlarda kullanılır. Oldukça hafif sistemler elde etmek için, sandviç panellerin iki yüzeyine, istenilen kalınlıktaki kontrplak paneller yapıştırılır. Tabakalar arasına petekli yapının yerleştirilmesi, yapının atalet momentinin ve eğilme dayanımının artmasını sağlar.

Şekil 6’da görülen Honeycomb kompozit plaklar genellikle mega yat, tekne, gemi, uçak ve özel mobilya sektöründe hafif ve elastikiyet özelliğinden faydalanılarak eğrisel formlarda kalıplar yardımıyla değişik formlarda paneller üretmeye ve aynı zamanda rutubete karşı dayanıklı ve mekanik dayanım sağlamak amacıyla kullanılmaktadır.[9]

5. Sonuç

Ahşap tekne imalatında ilk hammadde olan ahşabın seçiminde yukarıda belirtilen kriterler göz önüne alınmalıdır. Ancak teknolojik gelişim ile birlikte direnci arttırılmış ahşap malzeme kullanımında teknenin kullanım ömrünü uzatacağı gibi bakım maliyetlerini de aşağıya çekecektir. Üretim aşamasına geçilmeden önce proje üzerinden hangi alanlara ne kadar ahşap malzeme kullanılacağı çıkarıldıktan sonra kullanım yerine göre ağacın türleri de belirlenmelidir. Özellikle tekne iç bölümlemelerinde duvar görevi görecek elemanların sandviç panel ve benzeri malzemelerden üretilmesi teknenin yükünü hafifleteceğinden tercih edilmelidir. Ayrıca sandviç panellerin elastikiyet modülünün yüksek olması yapıya mukavemet kazandıracaktır.

Bilinen tüm malzemelere göre yorulma direncinin yüksek olması ahşabı özel kılmaktadır. Su kesimi altında kalan kısımlarının gerilime maruz kalmaması için seçilecek ağacın uzama katsayısı düşük olmalı ve özellikle iskeleti oluşturan elemanların (omurga, posta, kemere vb.) lamine edilmiş ahşaptan üretilmesi teknenin mukavemetini arttıracak ve daha uzun ömürlü olmasını sağlayacaktır. Kullanılacak ahşap malzemenin emprenye edilmiş olması bakım maliyetlerini de aşağıya çekecektir.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız.!

Bu yayın ilk olarak İTÜ Gemi İnşaa Dergisi Sayı 6 17.Ağustos 2016 tarihinde yayınlanmıştır GİDB-Dergi S. 13-22

Kaynaklar:

Bozkurt,A.Y., Ağaç Teknolojisi, İÜ. Orman Fakültesi Yayınları, İÜ. Yayın No: 2839, Orman Fakültesi Yayın No: 296, İstanbul, 1982

Kantay,R., Kereste Kurutma ve Buharlama, İ.Ü. Orman Fakültesi, İstanbul,1993

Ünsal Ö.,Güler C.,Mollamehmetoğlu G.,Ahşap Kurutmada Yüksek Frekans Teknolojisi Tarih Kültür ve Sanat Araştırmaları Dergisi, Sayı 4.Aralık 2012

Kaygın,B., Ahsap Tekne Yapımında Kullanılan Ağaç Türlerinin Diri Odun ve Öz Odunlarının Yapışma Dirençlerinin Karşılaştırılması, Doktora Tezi, ZKÜ Fen Bilimleri Enstitüsü, Orman Endüstri Mühendisliği Ana Bilim Dalı, Bartın,2002

Göktaş,O.,Ahşap Yat Tasarımı ve İmalat Teknikleri, Yük. Müh. Tezi Dumlupınar Üniversitesi, Fen Bilimleri Enstitüsü, Mobilya Ana Bilim Dalı, Kütahya,1995

Tunçel,S., Ahşap Yat Yapımı, H.Ü., Ağaçişleri End.Müh. Yayınlanmamış bitirme tezi, 1986

Şenay,A., Western Epoxy Laminasyon Sistemiyle Ahşap Kotra Yapımı Üzerine Araştırmalar, H.Ü., Fen Bilimleri Enstitüsü, Ağaçişleri End.Müh.Yüksek Lisans Tezi

Güler C., Ulay G., Petekli (honeycomb) Kompozit Levhalar, Mobilya Dekorasyon Dergisi, Sayı 90, Sayfa 78-92, Mayıs 2009

Tunçel,S., Ahşap Tekne İmalatı http://www.sabittuncel.com/ahsap-tekne-imalati/

Kereste Kurutma Sistemleri http://globalbetaltd.com/urunler/kereste-kurutma-sistemleri/

Korkut,S.,Özdemir,H.,Thermowood (Isıl İşlem Görmüş Ahşap) http://www.sabittuncel.com/thermowood-isil-islem-gormus-ahsap/ Erişim 06.06.2016

Korkut,S., Karamanoğlu,M., Hafif Sandviç Panel DendroLight http://www.sabittuncel.com/dendrolight/ Erişim 06.06.2016

San, A.,Tekne Yapım Malzemeleri www.denizce.com

[1] Bozkurt,A.Y., (1982) Ağaç Teknolojisi, İÜ. Orman Fakültesi Yayınları, İÜ. Yayın No: 2839, Orman Fakültesi Yayın No: 296

[2] Tunçel,S., Ahşap Tekne İmalatı http://www.sabittuncel.com/ahsap-tekne-imalati/ Adresinden alındı, Erişim 16 Nisan 2016

[3] Kereste Kurutma Sistemleri http://globalbetaltd.com/urunler/kereste-kurutma-sistemleri/ adresinden alındı, Erişim 06.06.2016

[4] KANTAY Ramazan, “Kereste Kurutma ve Buharlama”, İ.Ü. Orman Fakültesi, İstanbul, 1993.

[5] Ünsal Ö.,Güler C.,Mollamehmetoğlu G., “Ahşap Kurutmada Yüksek Frekans Teknolojisi”, Tarih Kültür ve Sanat Araştırmaları Dergisi, Sayı 4, Aralık 2012,

[6] Göktaş,O., (1995), “Ahşap Yat Tasarımı ve İmalat Teknikleri”, Yük.Müh. Tezi Dumlupınar Üniversitesi, Fen Bilimleri Enstitüsü, Mobilya Ana Bilim Dalı, Kütahya.

[7] S.Korkut, H.Özdemir, “Thermowood (Isıl İşlem Görmüş Ahşap)” http://www.sabittuncel.com/thermowood-isil-islem-gormus-ahsap/ Adresinden alındı, Erişim 06.06.2016

[8] Korkut,S., Karamanoğlu,M., “Hafif Sandviç Panel DendroLight” http://www.sabittuncel.com/dendrolight/ Adresinden alınmıştır, Erişim 06.06.2016

[9] C Güler, G Ulay, Petekli (honeycomb) Kompozit Levhalar, Mobilya Dekorasyon Dergisi, Sayı 90, Sayfa 86, Mayıs 2009

![Şekil 4. Isıl İşlem Uygulanmış Ahşabın Özellikleri[7]](http://www.sabittuncel.com/wp-content/uploads/2016/11/Sekil-4.jpg)

Merhaba Hocam, öncelikle güzel makaleleriniz için teşekkürler, inanılmaz bilgilendirici oluyor. Ben size nacizane bir şey paylaşacağım ve bilgi birikiminizden yararlanmak istiyorum. Amatör olarak 11 mt yelkenli yapmak istiyorum bununla ilgili planlara ulaşabileceğim bir yer varmı. Şimdiden teşekkürler. Saygılar… ERHAN SARIYILDIZ 0 533 337 1861

Erhan Bey merhaba;

Tekne planına ihtiyacınız var ise tekne dizaynı yapan yerli veya yabancı firmalardan bedeli karşılığında projeyi temin edebilirsiniz. BU tür firmalarda özelliklerine göre proje hizmeti verilmekte.

Sabit bey merhaba yazınız bilgilendiriciydi. teşekkürler…yat imalatında mobilya sorumlusu olarak göreve başlayacağım. Bu konuyla ilgili kitap önerileriniZ olur mu? Ayrıca kaynaklar kısmında atıf yaptığınız tezleri dijital döküman veya basılı şekilde temin etmem mümkün olabilir mi? Teşekkürler…

Murat Bey merhaba;

Atıf yaptığım tezler yayınlandığı dönemde daktilo ile yazılmış oldukları için dijital ortamda değiller maalesef hepsi basılı halde o nedenle onlardan fotokopi ya da fotoğraf çekilerek kullanılabilir. YÖK tez merkezinde de zamanında dijital halde yazılmadığı için orada da dijitalini bulamazsınız ama orijinal basılı hali Milli Kütüphanede vardır diye düşünüyorum

Ahşap tekne ve yat imalatı için ihtiyaç duyulabilecek ana ve ahşap malzeme bilgilerini derleyip değerlendirerek bir bütün olarak sunumunuz için teşekkürler,…

Yazılarımın bu şekilde ilgi ile okunması ve kaynak olarak kullanılıyor olması beni çok mutlu ediyor, ilginize teşekkür ederim umarım bu bilgi paylaşımı sizlerinde işinize yarayacak başvuru kaynağı oluyordur.

Sağlıcakla kalın,

sabit bey ,

Bu aydınlatıcı bilgiler için teşekkür ederim,

Çalışmalarınızda başarılar dilerim.

Metin Bey merhaba,

Buradaki bilgi ve paylaşımların ilgi ile okunuyor ve takip ediliyor olması benim için son derece keyif verici.

Bu bağlamda ilginize teşekkür eder, iyi çalışmalar dilerim.