Dr. Sabit Tunçel

Ağaçişleri End.Yük.Müh.

www.sabittuncel.com

1. Giriş

İşletmelerdeki yönetim sisteminin gelişimi ve işleyişin sürekli olarak iyileştirilmesi konusunda ki; çalışmaların kalıcılığını sağlamak, tüm çalışanların katılımı ile sağlanmalıdır. İç pazardaki artan rekabet, firmaları dış pazarlara yönlendirmiş. Bu yöneliş ile beraber dünya pazarındaki rekabet ortamı ürünlerin kalite ve hizmet gelişimini ön plana çıkartmıştır. Başarının sürekliliğini sağlamak için toplam kalite yönetimini (TKY) benimseyen firmalar bu yarışta ön plana çıkmaktadır.

Kalite Kontrol,(KK) giderek yerini kalitenin denetlenmesi amacıyla kullanılacak yöntemlerin geliştirilmesiyle, üretim sektöründe uygulanan kalite kontrol, zaman içerisinde yerini hizmet sektörünün çeşitli alanlarına da uyarlanabilen kalite yönetim sistemlerine (KYS) bırakmıştır. Kalite kontrol bilindiği gibi bitmiş ürün üzerindeki kontrol anlamına gelirken. Günümüzde KYS ile bu bir yöntem haline getirilmiş ve proses anında kontrol ile birlikte üretim aşamalarında da departmanlar arası geçişlerin kontrollü ve uygulayıcılarında proses anında parça veya işlem tezgahlarının gerekli kontrollerden geçirilmesi ile işleyişin sürekliliği sağlandığı gibi ürün üzerine düşen kalite maliyetlerini de düşürmüştür.

Kalite kavramı aslında en geniş anlamı ile iyileştirilebilen her şey kalitedir. Genellikle kalite denildiğinde ilk akla gelen ürün kalitesidir. Oysa donanımın kalitesi, kurallar ve uygulama kalitesi, kullanılan malzeme kalitesi ve en önemlisi de insan kalitesidir.

2. Toplam Kalite Yönetimi (TKY)

TKY felsefesinde işletmede verimliliğin max. düzeye çıkarılması, olabildiğince sıfır hatayı sağlayabilmek. Ayrıca %100 müşteri tatminini sağlamak için benimsenmiş ve işletme içi tam katılımın sağlandığı yönetim yaklaşımıdır.

Masaaki İmai’ye göre; toplam kalite (TK) “her kuruluşta, her düzeyde performansın iyileştirilmesine yönelik, tamamen bütünleşmiş çabalar ile yöneticiden işçiye kadar herkesi kapsayan düzenli ve sürekli iyileştirme faaliyetleri toplamıdır.”

TKY’inin işleyebilmesi ve uygulanabilirliğinin sağlanması için üst yönetimin mutlak desteği gerekmektedir. Eğer bu sağlanamaz ise böyle bir çalışmaya hiç başlamamak motivasyon açısından çok daha uygundur. Aksi takdir de gereksiz zaman ve para kaybına neden olacağı gibi yarım kalan veya tam uygulanamayan çalışma, bir takım yeni çalışmalarında önünde engeldir. Buda işletmedeki çalışanların başlanılan işteki başarısızlığı görmesi sonucunda sistem olumsuz etkilenecektir.

Kanıksanmış ve var olan bir sistemin yürüyor olması ve bu zamana kadar bu sistem ile işletmenin para kazanmış olması sonucunda. TKY sistemini yönetime ve çalışanlara kabul ettirmek çok kolay olmamaktadır. Her şeyden önce alışkanlıklardan vazgeçmek, kayıt altına alınmayan veriler ile kaos ortamında çalışmak bazı işletmelerde geleneksel bir yapıdır. Bunu yıkmak ve her türlü veri akışını belgeler ile sağlamak ve bunları kayıt altında tutarak izlenebilir hale getirmek istediğinizde ciddi direnç ile karşılaşılır. Bu nedenle öncelikle TKY sisteminin işletmeye neler kazandıracağı doğru anlatılmalı. Her şeyden önemlisi işletmeyi belli olgunluğa getirdikten sonra doğru zamanda TKY anlayışında sistem kurma çalışmalarına başlanmalı ve kararlılıkla üzerine gidilmelidir. Bu aşamadan sonra işletme uzun dönem planlarını yapmalı, vizyon, misyon ve değerlerini belirlemelidir. Daha sonra bu değerlere ulaşmak için TKY anlayışı bir araç olacaktır.

2.1. Sürekli İyileştirme

İsrafı azaltmak ve sorunların üzerini örtmek veya günlük çözümler ile işleri yürütmek yerine bunlara kalıcı çözümler bulmak ve uygulamak gelişim için oldukça önemlidir. Bu yaklaşım Japon felsefesinden gelmektedir. Bu felsefeye göre hiç bir şey mükemmel değildir. Her çalışmanın daha iyisi ve daha mükemmeli vardır. Böyle bir yaklaşım da söz konusu olan israfı azaltmak ve sorunları ortaya çıkartıp, üzerine gitmektir. İsraf oldukça geniş bir kavram, üretim işletmelerinde sadece makine veya teçhizatın etkin kullanımı değil aynı zamanda el aletlerinin tezgah üzerinde doğru yerleştirilmemiş olması dahi israf kavramı içerisinde algılanmalıdır. Japon tarzı yönetim anlayışında sorunların gizlenmesi yerine ortaya çıkartılması en önemli unsurdur. Her sorun, iyileştirme yapılacak yeni bir konu/alan demektir. TKY’ini benimsemiş bir işletmede her zaman için bir sorun yakalama ve bunu iyileştirme için malzeme vardır.

Üretim veya hizmet işletmelerinde sorunları çözmek için geliştirilen yöntemlerin başında yine Japon yaklaşımı olan “KAİZEN” felsefesi oldukça önemli yer tutmaktadır.

Bu makalemde işletmelerdeki sorunların tespiti ve iyileştirmesi için izlenecek yollardan “KAİZEN” felsefesine kısaca değineceğim.

2.1.1. Kaizen

Kaizen sürekli gelişim veya sürekli iyileştirme anlamına gelen Japonca bir kelimedir. TKY anlayışından ayrı değil, aksine onunla bire bir oturan hatta tamamlayıcı bir unsur olarak ve birlikte düşünülmesi gereken bir sistemdir. TKY ile birlikte götürülmesi gereken ve onun tamamlayıcısı olan bu sistem, Japon Masaaki İmai tarafından geliştirilmiştir. Kaizen ile ilgili çeşitli kaynaklara göre birbirine yakın ancak ifade farklılıkları olan üç tanımı da aktarmak istiyorum

Tanım 1 : Belirli bir amaç doğrultusunda yapılan iyileştirmeler bütünü ya da kullanılan bir metodun değiştirilmesidir.

Tanım 2 : Küçük değişikliklerin birikimi ile oluşan iyileştirmeler bütünüdür.

Tanım 3 : Sürece yönelik, küçük adımlı, insana dayalı, bilgiyi paylaşan sürekli iyiyi arama çabasıdır.

Her üç tanımda da, uzun soluklu ancak ufak değişiklik ve öneriler ile yapılan iyileştirme çabaları olduğu vurgulanmaktadır. Bu sistemde çok fazla yatırım gerektirmeden mevcut olanaklar çerçevesinde düzenleme yapmak veya küçük harcamalar ile yapılacak eklenti veya düzenekler ile verimliliği arttırıcı çalışmalar yapmak. Sisteme tepeden bakıp aksayan ana noktaları görüp bunları radikal çözümler ile ve ciddi yatırımlar ile düzeltmek değildir. Bizzat uygulamanın içerisinde bulunarak ve noktasal problemleri tespit ederek bunları düzeltmektir. Tabi ki; bunun da bütüne yansıması uzun soluklu olmaktadır. Burada önemli olan uygulayıcıların yani sorunu yaşayan kişinin mantıklı çözümler ile o sorunu ortadan kaldırmasıdır. Hiçbir zaman bu iş böyle yapılır bundan daha iyisi yoktur denmemesi gerektiğini vurgulayan bir felsefe veya bakış açsıdır. Bu nedenle Kaizen’de baş slogan “En İyi İyinin Düşmanıdır” sorunları saklamamak, örtmemek onları açığa çıkartmak Kaizen uygulamalarında ön koşuldur. Burada ana hedef sorunlara kısa süreli çözümler bulmak değil kalıcı ve uygulanabilir çözümler bulmaktır.

Bilindiği gibi, birçok teknolojinin doğuşu Japon kökenli olmasa da bu teknolojilerinin en iyi uygulayıcıları Japonlar olmuştur. Japonlar teknolojiyi genellikle batıdan almışlar ve küçük adımlar ile daha ileriye götürmüşlerdir. Uygulamaların hayata geçirilmesinde yönetim etkin rol oynamaktadır. Yönetim işletmedeki ana operasyonlar için öncelikle gerekli politikaları, prosedür ve talimatları belirler ve tüm çalışanlarında buna uyması için gerekli çabayı sarf eder. Buna göre de Japon yönetim anlayışı, belirlenen standartları korumak ve iyileştirmek üzerine kurulmuştur. Kaizen felsefesi de sürekli çabalar ile mevcut durumdaki küçük çaplı iyileştirmeleri kapsamaktadır. Yenilik ise mevcut durumda gerekli görülen yerlere yapılan yatırımlar ile köklü değişikliği işaret eder. Bu ayrımı doğru yapabilmek için en önemli nokta, sorunun doğru tespiti ve analizidir. Bir kez sorun doğru tespit edildiğinde yapılan çözümlemeler her defasında daha ileriye götürülerek sürekli iyileşme sağlanır.

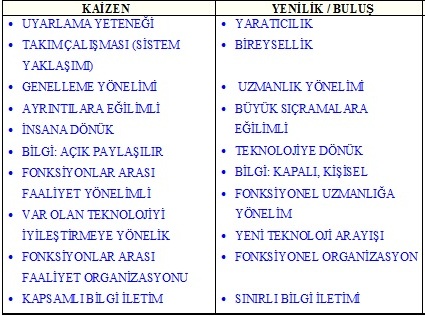

Kaizen uygulamaları işletme içerisindeki tüm personeli kapsar. Kesinlikle sadece üretim aşamalarında iyileştirme olarak düşünmemek gerekir. Yapılacak uygulamalarda bahsi geçen Kazein ve yenilik kavramları arasındaki nüans farkları Tablo 2.1. de belirtilmiştir.

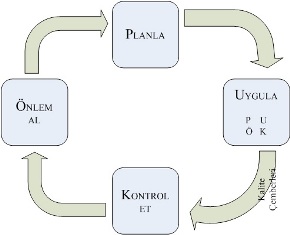

Tablodan da anlaşılacağı gibi insan faktörünün ön planda olduğu ve tam katılım ile gerçekleştirilen uygulamalar ile yapılacak küçük fakat sürekli iyileştirmeler için son derece etkin sorgulama mantığının oturtulması gerekmektedir. Bunu gerçekleştirmek içinde PUKO (Planla, Uygula, Kontrol et, Önlem al) döngüsünün net anlaşılır şekilde açıklanması ve uygulanması, istenilen hedefe ulaşmada etkendir. Bunun yanı sıra küçük gruplar ile yapılacak beyin fırtınası toplantıları ve oluşturulacak kalite çemberleri ile birçok iyileştirme gerektiren noktalar yakalanacaktır. Daha sonra gerekli görülen düzeltmelerin yapılabilmesi için uygulanacak yöntemler belirlenip hemen uygulamaya geçilir. Burada tam katılımın sağlanması için öneri sahibi/sahiplerini üretken hale getirebilmek ve daha fazla öneri ile gelmesini sağlamak için özendirici veya yaptığı ile önemsendiğini hissedeceği bir takım ödüller konmalıdır. Ödül her zaman parasal olarak algılanmamalı güzel bir teşekkür yazısı veya sertifika vb. olabilir. Bunların yapılabilmesi için öncelikle üst yönetimin Kaizen felsefesini çok iyi kavraması gerekmektedir. Ayrıca, yapılacak bütün uygulamalara gerekli desteği vermeli, organizasyonda işleyecek sistemi oluştururken Kaizen stratejisine bağlı amaçlarını da oluşturmalıdır. Aşağıya doğru indiğimizde yani orta yönetimde, üst yönetim tarafından belirlenen Kaizen’in amacına uygun hedeflerini gerçekleştirmeli. Kendisine bağlı çalışanların bu felsefeyi anlamasını ve uygulayabilir hale gelmesini sağlamalı. Organizasyon içerisindeki çalışanların problem çözme yetilerini geliştirmelidir. Bölüm şefleri ise, çalışanlar ile iletişimini geliştirmeli ve moralleri sürekli yüksek tutmalı. Kaizen stratejisinin doğru işleyebilmesi için çalışanlara rehberlik etmeli. Sürekli gelişimin sağlanabilmesi için kalite çemberlerinin ve küçük Kaizen grup toplantılarının oluşturulması ve bu toplantıların amacına uygun yönetimini etkin olarak sağlamalıdır. Çalışanlar Kaizen stratejisini küçük grup toplantıları ve öneri sistemine katkıları ile destek olmalı. Eğitim programlarına aktif olarak katılarak bilgi ve becerilerini geliştirmelidirler.

Bu sistemin başarılı olabilmesi için, aşağıda ki; dört madde oldukça önemlidir.

- Üst yönetim bu konuda lider olmalı

- Sürekli gelişim felsefesi “Kaizen” benimsenmiş ve uygulanabilir olmalı.

- Sürekli eğitimler ile desteklenmeli.

- Aktif olarak katılımcı bir yönetim anlayışı hakim olmalı.

2.2. Problemlerin Çözümünde Kaizen Adımları

Sorunlar problemler ve bunların tespitini çalışırken yapmak oldukça zor bu nedenle belli yöntemler ile bunlar ortaya çıkartılmalıdır. Bunun içinde çeşitli sorulara aranacak yanıtlar ile sorunların tespitine gidilir. Örneğin Parça üretimi yeterlimi, makine kapasiteleri yeterlimi vb. Diğer bir yöntemde; iş incelendiğinde herhangi bir kayıp bulunamadı ve tüm işlemler normal görünüyor olsa dahi, o işin veya işlemin mutlaka süreç haritası çıkartılıp hareketler incelenmelidir. Bunun sonucunda mutlaka bir hareket israfı bulunacaktır. Mükemmel yoktur her zaman ondan daha mükemmeli vardır. Kesinlikle burası bundan daha iyi olamaz diye düşünülmemelidir.

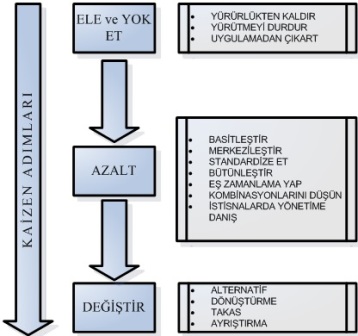

Diğer bir yöntem ise ELE – AZALT – YOK ET metodudur. Bu metodun uygulaması kolay olduğu gibi israflarında net olarak görülebilmesini sağlamaktadır. Şekil 2.2.

Kaizenin 1. adımı olan ele ve yok et metoduna en güzel örnek Paris uluslar arası hava alnında ki umumi tuvaletlerde bulunan klozet kapaklarının olmamasıdır. Bunun açıklaması da şöyle; umumi tuvaletlere klozet kapağı bir ihtiyaç mıdır diye baktığınızda gerekli ve ihtiyaç olmadığı gözlenmektedir. Bu durumda kapak elenmiş ve yok edilmiştir.

2.Yöntem olan azaltarak Kaizen ile ilgili ise otopark uygulamalarından bir örnek vermek istiyorum. Otoparklardaki araçların park yerine girdiğinde tüm araçların aynı hizada durması için iki tekerlek içinde set konmaktadır oysaki bu setin tek bir tekerlek için konması işlevsellik açısından hiçbir şey değiştirmeyecektir.

Dolayısıyla her iki tekerleğe değil bir tekerleğe dayanak konması ile bu iş yapılmış olacaktır. Buda malzeme kullanımının yarı yarıya düşmesi demektir.

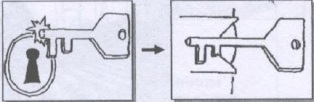

Diğer bir metod ise değiştirmektir. Burada ise yapılan iş ile ilgili küçük değişiklik ve müdahaleler ile yeni çıkan yöntem ile eskiye oran ile daha az zaman ve malzeme kaybı sağlanması hedeftir. Basit bir örnek verirsek, hepimizin bildiği gibi kapı kilitlerinde kullanılan anahtarlarımızı kapıyı açmak için yuvaya isabet ettirmek hele ortam karanlık ise oldukça zahmetli ve stres vericidir. Oysa ki anahtarın yuvaya rahat oturmasını sağlayacak bir yöntem Şekil 2.3.’de verildiği gibi yapılsa eminim ki zaman kaybı ve stres ortadan kalkacak ve anahtar kolayca yuvaya oturacaktır.

Dolayısıyla burada yapılan küçük bir değişiklik sorunu ortadan kaldırmıştır.

2.3. 5 S Kaizen :

- Sei-ri Toparlanma

- Sei-ton Düzen

- Sei-so Temizlik

- Sei-ke-tsu Standardizasyon

- Shi-tsu-ke Disiplin

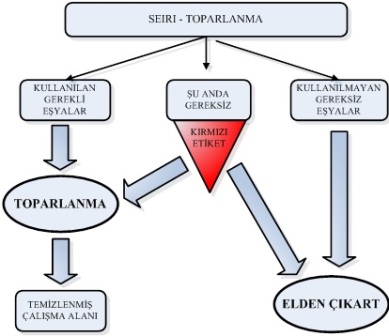

Japoncadaki toparlanma, düzen, temizlik, standardizasyon ve disiplin kelimelerinin baş harfleri kullanılarak 5 S yöntemi geliştirilmiştir. Bu yöntemde birinci madde olan toparlanma, endüstriyel anlamda gerekli ve gereksizleri ayırt etmek ve yok etmek anlamındadır. Bunun kararını alabilmek için yapılan son derece güzel bir uygulama vardır. Burada atmak veya saklamak konusunda karar verebilmek için her ayın başında etrafınızdaki yani iş tezgahı veya ofisinizdeki gerekli gereksiz tüm eşyalara küçük kırmızı etiketler yapıştırın. Daha sonra bir ay boyunca, sadece kullandığınız eşyalardan kırmızı etiketleri sökün. Ay sonunda üzerinde kırmızı etiket kalan eşyalar hiç ihtiyacınız olmayan gereksiz yer işgal eden ve dağınıklığa sebep olan eşyalardır. Bunları ortadan kaldırdığınızda çalışma alanınız daha düzenli ve kolay erişilebilir arama ile zaman kaybedilmeyecek duruma gelecektir. Bunun ile ilgili Şekil 2.4.’de süreç verilmiştir.

İşyerinin daha temiz olması için gereksiz yabancı maddeler yok edilir. Her zaman şunu unutmayalım ki; temizlik denetimi kolaylaştırır. Dördüncü madde olan standardizasyon ile malzeme ve kullanılan eşyaları belli bir düzen içerisinde tutmak ve bunu standart hale getirmek algılanmaktadır. Standardize etme işlemi üretimde, tedarikçilerde, kalite fonksiyonlarında ve işletmenin diğer etkinliklerinde oluşturularak bu standartlar çerçevesinde çalışma yapılmasını sağlamaktır. Çünkü standardın olmadığı yerde Kaizen felsefesinden söz etmek olanaksızdır. Son madde ise disiplin idi. İşyerinde o işin gerektirdiği disiplini ve kurallara uyumu sağlamaktır. Kısaca disiplin ve kuralların hakim oldu sistemin tüm çarklarının belli bir düzen ve ahenk içerisinde çalıştığı iş yeri yaratmak hedeftir.

2.4. Kobetsu Kaizen

Kobetsu Kaizen ekipler oluşturularak yapılan iyileştirme çalışmalarına verilen genel addır. Bu yöntemde kapsamlı problem çözme teknikleri kullanılır. Metodolojisini yukarıda verdiğim Kobetsu Kaizen daha profesyonel ve bilgi gerektiren bir yaklaşımdır. Yapılan çalışmalar uygulamaya alınmadan önce bunların sonuçlarının alınması ve istatistiksel verilerin toplanıp değerlendirilmesi ve çıkan sonuca göre kararın verilmesi için belli bir zamana ihtiyaç duyulmaktadır.

3. Kaizen Uygulamaları

3.1. Yönetim Öncelikli Kaizen

Kaizen uygulamalarının en önemli ayaklarından biridir. Yönetim önemli stratejik konular üzerine yoğunlaşır. Gelişmeyi ve bunun için gerekli olan motivasyonu sürekli canlı tutar. Kaizen tüm çalışanların benimsediği bir iş olduğundan, yöneticide kendi işini geliştirmek ile ilgilenmelidir. Yönetimin üzerinde çalıştığı geliştirme konuları mesleki ve mühendislik bilgilerini gerekli kıldığı gibi, bazen de basit istatistiksel araçlar ile çözülebilir konulardır. Yönetim öncelikli Kaizen de zaman-zaman proje takımları veya çalışma takımları oluşturularak problemlere grup yaklaşımları ile de çözüm aranır. Yönetim öncelikli Kaizen’in esas kapsamı, sistemlerin iyileştirilmesi yönündedir. Yani karar alma prosesleri, planlama ve kontrol prosesleri ile organizasyon ve bilgi sistemleri gibi son derece önemli yönetim alanları ile ilgilidir. Kiazen işçiden en üst yöneticiye kadar makinesinden tesisin iyileştirmesine oradan prosesteki iyileştirmeye kadar tümü kaplamakta yani her zaman ve her yerde Kaizen uygulaması yapılacak mutlaka bir sebebin varlığını bilerek çevremizi gözlemlemek gerekir. Bu konuda birçok Japon üst düzey yönetici Kaizen %50 oranında yönetimin görevidir inancını taşımaktadır.

3.2. Grup Öncelikli Kaizen

Grup çalışmalarında, genellikle kalite çemberleri (KÇ) gönüllü yönetim grupları ile sorunları çözmek için çeşitli istatistiksel metotlar kullanılır. Burada ekip içerisindeki kişiler sorunları belirlemek ile kalmayıp sebeplerini de belirleyip, bunlar ile ilgili gerekli analizleri yaparak çeşitli önlemler geliştirmelidir. Geliştirdikleri bu önlemleri test etmeli alınan olumlu sonuç ile birlikte prosedür, talimat veya standardı revize etmelidir. Tüm bunları yaparken kullanılan yaklaşım PUKÖ (Planla-Uygula-Kontrol Et-Önlem Al) döngüsüdür. Şekil 3.1.

Bu kalıcı yaklaşım ile grup üyeleri problem çözme ve karar alma proseslerinden geçerler. Böylece PUKÖ döngüsünün uygula halkasında kendi içerisinde ikinci bir PUKÖ halkası barındırır. Grupların yaptığı Kaizen faaliyetleri işletmenin belli yerlerindeki panolar ile duyurularak diğer alanlardaki çalışanlarında benzer fikirler geliştirerek bu halkaya katılımı sağlanır.

3.3. Birey Öncelikli Kaizen

Bu yöntem ise bireysel olarak getirilen öneriler ile ortaya çıkan Kaizen çalışmalarıdır. Öneri sistemi kişinin daha çok çalışması değil daha akıllıca çalışmasını ön plana çıkaran sistemdir. Birey öncelikli iyileştirme sonsuz olanaklar veren bir istemdir. Çalışanların işlerini daha iyi yapma yollarını aramak üzere düşünen çalışanlar olabilmelerini sağlamak amacı ile yönetim daha dikkatli ve teşvik edici olmalıdır. Sistemin doğru ve hatasız işleyebilmesi için son derece gelişmiş bir öneri sisteminin oturtulması gerekmektedir. Bunun için öneri sisteminin işleyişini doğru yola kanalize edecek konu başlıklarının iyi belirlenmesi gerekir. Her işletmenin yapısına göre farklılıklar gösterse de öneri getirilmesi beklenen ana konulardan bir kısmını şöyle sıralayabiliriz.

- Çalışma alanının iyileştirilmesi

- Kullanılan araç ve gereçlerde iyileştirme

- Tezgah ve proseste iyileştirme

- Ürün kalitesinde iyileştirme

- Enerji ve malzemede tasarruf

- Çalışanların kendi işlerinde yaptığı iyileştirme

- Müşteri hizmetleri ve müşteri ilişkilerinde iyileştirme

- Bilgi akışında iyileştirme

3.4. Kaizen Uygulamalarında Yedi Çözüm Aracı

TK konusunda Japonya’nın önemli isimlerinden olan Kaoru Ishikawa, işletmedeki problemlerin %95’inin KK’ün yedi tekniği ile çözülebileceğini savunmaktadır.

Problemlerin çözümünde rakamsal veriler ile hareket etmek ve bunların çözümlerini de yine rakamsal veriler ile ortaya çıkartmak özellikle üretim işletmelerinde oldukça önemlidir. Bahsi geçen yedi istatistiksel araç aşağıda verilmiştir.

3.4.1. Pareto Analizi

Karar mekanizmasının doğru çalışması için verilerin doğru yorumlanabilecek şekle getirilmesi gerekmektedir. Pareto analizi, verileri sınıflandırarak karar alma işlemini kolaylaştırmaktadır. İtalyan iktisatçı Vilfredo Pareto, 1897 yılında, gelir dağılımının eşit olmadığını gösteren bir formül geliştirmiştir. Pareto birçok işletmede incelemeler yapmış ve aldığı sonuçları basitçe şöyle ifade etmiştir. Normal dağılımda sorunların %20’si sonuçların %80’ini, devamında gelen %30’u sonuçların %15’ini ve geri kalan %50’si, sonuçların %5’ini oluşturmaktadır. Maliyetin %80’ini elemanların sadece %20’sinden kaynaklandığı ya da servetin %80’inin nüfusun %20’sinin elinde olduğu gibi örnekler bu konuyu açıklamaktadır. Bu oranlara göre literatürde Pareto analizine, 80–20, 90–10 kuralı da denilmektedir. Bu prensibe göre uygunsuzlukların çok büyük bölümü belli birkaç sebebe dayanmakta ve bu sebeplerin tespiti, sorunların giderilmesinde kilit rol oynamaktadır. Kısaca Pareto analizi farklı sayılardaki önemli sebepleri, daha az önem arz eden sebeplerden ayırmak için kullanılan istatistiksel bir yöntemdir.

3.4.2. Balık Kılçığı Diyagramları

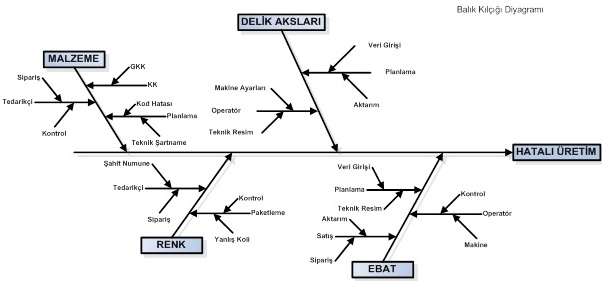

Balık kılçığı diyagramı aynı zaman da sebep sonuç diyagramı olarak da adlandırılmaktadır. Bu diyagram, omurgasını ilgili kalite karakteristiğinin (sonuç) oluşturduğu, sebeplerin ise önemine göre (ana sebep/tali sebep) olacak şekilde kılçıkları teşkil ettiği bir gösterim metodudur. Şekil 3.2.’de sektörümüzde yapılmış basit bir uygulama örnek olarak alınmıştır.

Genellikle problem çözümlerinde Pareto Analizi ve Balık Kılçığı Diyagramı birlikte kullanılmaktadır. Öncelikle Pareto Analizi kullanılarak hayati karakteristikler tespit edilir. Daha sonra ise Sebep-Sonuç Diyagramı ile bu karakteristiğe etki eden faktörler ortaya çıkarılır.

Bütün sebeplerin ortaya çıkması için genellikle geniş katılımlı beyin fırtınası toplantıları düzenlenir. Bu diyagramı oluştururken şunlar göz önüne alınmalıdır.

- Bütün sebeplerin açığa çıkması için her departmandan ve her statüde katılımın sağlanması gerekir.

- Etki eden unsurlar çözülebilir nitelikte olmalıdır.

- Sebeplerdeki önem derecesini tayin ederken kesinlikle objektif olunmalı.

- Her karakteristik için ayrı-ayrı diyagramlar düzenlenmeli.

- Tanımlanan karakteristikler somut ve ölçülebilir olmalı.

3.4.3. Histogramlar

Ölçümlerden sonra elde edilen veriler, sıklık durumuna göre belirli bir değer etrafında yığılma gösterirler. Kalite karakteristiklerinin dağılım sıklıklarını bir tepe olarak gösteren şekil histogram olarak adlandırılmaktadır. Genellikle bu histogramlar problemlerin dağılım şeklini, merkez değerini ve dağılımın karakteristiğini analiz etmede kullanılır.

3.4.4. Kontrol Diyagramları

Çizgi grafiklerinin yardımı ile anormal sapmaları belirlemeye yarar. Bunlar için taban veriler sebep sonuç diyagramlarından ve sahada yapılan ölçümlerden (çetele tablosundan) gelir. Veriler tasnif edilip grafikler oluşturulur. Bu grafiklerde merkezde, tepede ve alt seviyede kontrol limitleri vardır. Alınan veriler grafik üzerinde noktalar halinde işaretlenerek prosesin durumu tayin edilir.

3.4.5. Saçılma Diyagramları

Birbiri ile ilişkili iki ayrı veri, saçılma diyagramları ile analiz edilir. Bir verinin karşıtı olan veri diyagramda çizilerek, iki ayrı veri arasındaki ilişki izlenir.

3.4.6. Grafikler

İstenilen analiz ve amaca göre farklı grafik yöntemleri kullanılmaktadır. Çubuk grafikler ile bir birine paralel uzanan çubuklar ile değerler kolayca karşılaştırılır. Dairesel grafikler değerin kategorik dağılımını gösterir. Çizgi grafikler belirlenen sürede değişimlerin analizinde, Radar tabloları da önceden incelenmiş çeşitli verilerin aynı anda analizinde kullanılmaktadır.

3.4.7. Kontrol ve Çizelgeler

Yapılan çalışmaların ve bu çalışmalar doğrultusunda oluşacak gelişmelerin takibinin yapılması için oluşturulmuş çizelge ve tablolardır.

4. Üretimde Kaizen Uygulamaları

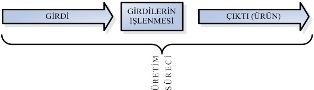

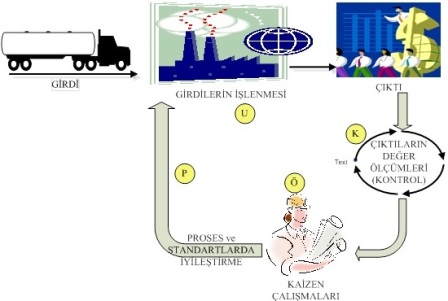

Kaizen uygulamalarına geçmeden önce üretimin ne demek olduğuna çok basit bir yaklaşım ile ifade edelim. Üretim kısaca girdi ile çıktı arasındaki geçen süreç olarak tanımlanabilir. Burada çıktıların değer kısıtları ise Kalite – Maliyet – Teslim süresidir. Üretim mantığını Şekil 4.1.’de ki gibi şematiğe dökebiliriz.

Üretimde Kaizen uygulamalarını bir amaç doğrultusunda, üretim süreçlerinde küçük değişiklik ve iyileştirmeler yapılarak çıktılarda sağlanan gelişme ve iyileştirmeler bütünüdür diye tanımlayabiliriz. Farklı bir yaklaşım ile Kaizen, proseslerdeki küçük iyileştirmeler ile çıktılardaki değeri olumlu yönde geliştiren faaliyetler toplamıdır. Olarak tanımlanmaktadır. Şekil 4.2.

4.1. Önce – Sonra Kaizen

Önce ve sonra Kaizen uygulamalarında bireysel çaba ön palana çıkmaktadır. Yapılan bir işin daha iyi yapılabilmesi için bireyin geliştirip uyguladığı yöntemin önceki durumu ile şimdiki durumunu karşılaştırması. Son durumun bir öncekinden daha ileriye götürecek küçük bir adımı barındırıyor olması gerekir. Bir işletmeden alınan fotoğrafta pinömatik vidalama tabancasının ilk durumda çalışma alanında yer işgal etmesi ve kolay çalışmayı sağlamak düşüncesi ile sonrasında çalışma alanını işgal etmeyecek ve çalışma kolaylığı sağlayacak yöntemin geliştirildiği görülmektedir. Resim 4.3.

Resim 4.3. Kaizen uygulamasından örnek

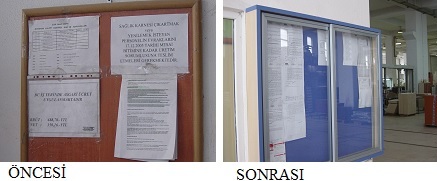

Diğer bir örnek ise yine aynı işletmede duyuru panosunun Kaizen uygulaması öncesi ve sonrası Resim 4.4.’de Sıkma aparatlarının (işkence-mengene) yine Kaizen öncesi ve sonrası durumu da Resim 4.5’de gösterilmiştir.

5. Sonuç

Sürekli iyileştirmede Kaizen felsefesi oldukça etkili ve kısa süreli küçük düzeltmeler ile yapılan çalışmalardır. Buda iş alanında motivasyonu sürekli diri tutmak, çalışanların dinamik ve düşünen bir yapıya kavuşturmasında önemli bir etkendir. Kaizen yaklaşımında benim işyerim değil bizim işyerimiz yaklaşımı hakimdir. Buda firmayı sahiplenme duygusu yaratmakta sonucunda da istenilen hedefe takım halinde ulaşılması sağlanmaktadır.

Ancak bu sistemin sağlıklı yürümesinde en büyük etken üst yönetimdir. Maalesef ülkemizde kısa vadede kar elde etmekten başka bir şey düşünmeyen pek çok yöneticimiz, müşterilerle ilgilenmekten kaçınır; müşteri şikayetleri onlar için baş ağrısıdır. Müşteriden geri gelen bilgileri toplayıp, kullanabilecek kişilere aktaracakları bu altın fırsatı kaçırırlar. Bir diğer konu ise yöneticiler arasında bilgi paylaşımı, bilginin toplanması ve işlenmesi kadar önemlidir. Bilginin gerçek anlamda toplandığı, işlendiği, yönlendirildiği ve uygulamaya alınabildiği işletmelerde her zaman için iyileştirme olanağı vardır. Bilginin toplanması derlenmesi ve bunların değerlendirilmesi KYS için oldukça önemli vazgeçilmez kaynaktır.

İşletmelerimiz problemlerden korkmamalıdır. Önemli olan bu problemlerin tespitini doğru yapmaktır. Doğru tespit edilememiş problem çözümünde de hataya sebebiyet verecektir. Her zaman problemlerin farkında olmalı ve onları kayıt altına alıp gerekli verileri toplayacak düzeni kurmalıyız. Unutmayınız ki; problem olmayan yerde iyileştirme olmaz.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız

Kaynaklar

http://www.iso.org/iso/en/aboutiso/introduction/index.html ISO9001:2000 Kalite Yönetim Sistemleri

Süheyla Gürsözlü KAIZEN’in 7 Prensibi – Problem Çözme Özeti

www.makalem.com Kalitenin İyileştirilmesinde İstatistiksel Yöntemler

http://www.altisigma.com İstatistiksel Proses Kontrol II.

Ceren Ulukanoğlu Toplam Kalite Yönetimi ve Kaizen Felsefesi

Masaaki İmai Kaizen, Kalder Yayınları, İstanbul,1997

İbrahim Kavrakoğlu Toplam Kalite Yönetimi, Kalder Yayınları, İstanbul Ocak 1998

Hüsnü Arıcı İstatistik Yöntemler ve Uygulamaları, Meteksan Yayınları, Ankara 1993

Tamer Koçel İşletme Yöneticiliği, İ.Ü. İşletme. Fak. Yayın No 205, İstanbul 1993

Coşkun Can Aktan Yönetimde Rönesans ve Kalite Devrimi, Ankara: TOSYÖV Yayınları,2000