Ahşap Malzemenin İşlenmesinde Yüzey Kalitesi

Yrd. Doç. Dr. Sait Dündar SOFUOĞLU

Dumlupınar Üniversitesi

Simav Teknik Eğitim Fakültesi

Mobilya ve Dekorasyon Eğitimi Bölümü

sdsofuoglu@gmail.com

Giriş

Ahşap malzemenin işlenmesinde iyi bir işleme kalitesi elde edebilmek için işleme koşullarının uygun bir kombinasyonunun uygulanması gerekmektedir. Bu çalışmada iyi bir işleme kalitesi elde edebilmek için gerekli olabilecek genel bilgilere yer verilmektedir. Genel olarak ahşap malzemenin amacına uygun bir şekilde işlenebilmesini sağlamak için gerekli koşullar; makine ve kesme aletlerinin mekanik durumu, makinelerin ayarlanması ve çalıştırılması ve hammadde odunun seçimi ve özellikleri olmak üzere üç ana grupta incelenebilmektedir. Bu gruplara giren çeşitli koşulların yerine getirilmemesi veya yeteri kadar önemsenmemesi yapılan işlemeyi doğrudan etkilemektedir. Ayrıca ahşap malzemenin işlenmesinde beklenen kalite, son kullanım amacına göre de değişebilmektedir [3,9,11].

1. İyi Bir İşleme İçin Gerekli Koşullar

1.1. Makine ve Kesme Aletlerinin Mekanik Durumu

İyi bir işleme kalitesi elde edebilmek için; kesicilerin dengeli olarak yerleştirilmesi, bıçak seçimine özen gösterilmesi ve bıçakların sürekli olarak keskin bulundurulması gerekmektedir. Makinaların kullanım ömrü biten veya fazla kullanılan ve tahrip olan parçalarının zamanında değiştirilmesi ve bakımlarının zamanında yapılması gerekmektedir [11]. İşleme kalitesinde makinanın tasarımı, titreşim derecesi, kullanılan kesicinin tipi kesicinin bakımlı olması (bileme kalitesi ve bıçakların kesişe katılması) ve kesicinin iş parçasına göre yönü vb. diğer faktörler de etkili olmaktadır. Örneğin çeşitli kesiş tiplerinde oluşan yüzeyler Şekil 1’de görülmektedir [3, 8].

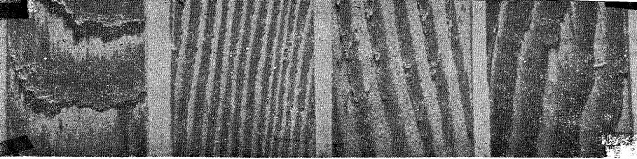

Şekil 1. Farklı kesiş yöntemlerinde oluşan yüzeyler [8].

- Bıçak türü: Pratik çalışmalarda uzun süre keskin kalması nedeniyle, daha çok ucu sertleştirilmiş, sert metal bıçaklar tercih edilmekte, daha sonra sırasıyla yüksek hız çeliği ve karbon çelik bıçaklar gelmektedir. İşlenecek malzemeye göre uygun kesiciler seçilmelidir.

- Bıçak keskinliği: Keskin bıçaklar ile işlemede daha iyi yüzey kaliteler elde edilebilmektedir. Keskin olmayan kesicilerin olumsuz etkisi hafif ve yumuşak odunlardaki kesişlerden sonra açıkça görülebilmektedir.

- Bıçakların bıçak başlığına yerleştirilmesi: Bıçaklar bilendikten sonra bıçak başlığına yerleştirilirken bütün bıçakların kesişe katılmasını sağlamak için ve aynı kesiş dairesine getirilmesi sağlanmalıdır.

- Makinelerin elemanlarının mekanik durumu ve bakımı: Makine ve elemanlarının mekanik durumu, onların kullanılma sürelerinden daha önemli olup, işleme kalitesini etkilemektedir. Dikkatli kullanılmayan yeni bir makinenin verimi düşmekte, iyi kullanılan ve bakımı yeterli olan eski makinadan da en iyi şekilde faydalanılabilmektedir [11].

1.2. Makinelerin Ayarlanması ve Çalıştırılması

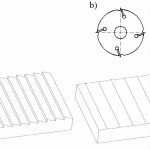

Kesiş açısı: Bütün durumlarda kesiş açısını 30oden 15o’ye düşürmek örneklerdeki yüzey kalitesini arttırmaktadır. Bununla birlikte kesiş açısının düşürülmesiyle elde edilen bu artışın bütün örneklerde aynı olmadığı görülmüştür. Şekil 1’de iki bıçaklı bir planya başlığındaki açılar görülmektedir.

Şekil 2: İki bıçaklı bir planya başlığında planya bıçağı kesici açıları (a. kesiş açısı; b. kesiş açısı değişikliği için verilen pah (açı) c. Serbest açı (pah); d. kesiş (uçus) dairesi; 1 ve 2 planya bıçakları) [1,4].

Kesiş açısını 30o’den 25o’ye düşürülmesi ile yüzey kalitesinde çok az bir değişim meydana gelmektedir. Kesiş açısının 25o’den 20o’ye düşürülmesi ile yumuşak ağaç türlerinin yüzey kalitesinde önemli ve olumlu bir değişim meydana gelmektedir [2].

Kesiş derinliği: Malzeme yüzeyindeki sığ bir kesiş en iyi sonucu vermektedir. Kesiş derinliğinin artması ile sonuçlar kötüleşmektedir. Kesiş derinliği işin kalitesini genel olarak yapraklı ağaç türlerinde ibreli ağaç türlerine göre daha az etkilemektedir. Kural olarak iki derin olmayan kesiş bir derin kesişe göre daha iyi yüzey vermektedir. Çeşitli ülkelerin standartlarında kesiş derinlikleri sınırlandırılmış bulunmaktadır [11,15].

Kesiş hızı: İşleme kalitesi için önemli bir etkendir. Kesiş hızı; ağaç malzemeyi işleyen makinenin kesicisinin işlenen malzeme üzerinde birim zamanda (saniyede) metre cinsinden katettiği yola denilmektedir. Kesiş hızı kesiş hareketi ile sağlanan, yani; malzeme içinde kesiş yönünde bıçakların keserek hareket ettiği hızdır. Bu kesiş hızı gerek kalite ve gerekse randıman (verim) hesaplamaları için çok önemlidir [11].

Ağaç malzemeyi işleyen makinelerde kesiciler genellikle dönerek (daire testere, planya, freze) kesiş yaptıklarından, kesiş hızı bıçağın çevresel hızı olarak da tanımlanabilmektedir. Bu hız bir daire testere veya planya bıçağı başında (top) belirli bir A noktasının bir saniyede katettiği uzaklıktır. Kesici başın bağlı olduğu milin bir dakikadaki dönüş sayısına devir sayısı adı da verilmektedir. Çok düşük kesiş hızı ile kaliteli yüzey elde edilememektedir.

Ağaç malzeme işleme makinelerinde kesiş hızının üst sınırı bulunmaktadır. Yüksek kesiş hızlarında oldukça büyük bir savurma kuvveti ortaya çıkmakta ve makinelerdeki sallanmaları engellemek için makinelerin büyük ve stabil olarak üretilmesi ve zemine tesbiti gerekmektedir. Orman ürünleri ve mobilya endüstrisinde kullanılan makinelerde devir sayısı genelde dakikada 3500 ile 22000 arasında değişmektedir. Teknolojik gelişime bağlı olarak son yıllarda kesicilerin devir sayısı artırılmış bulunmaktadır. Ağaç malzemeyi işleyen makinelerde kesiş hızı makinenin yapacağı kesiş şekli ve kesici tiplerine göre değişmektedir. Ağaç türlerinin optimum kesiş hızı, ağaç türü odunlarının özgül ağırlığı ile bıçak türlerine göre de farklılıklar göstermektedir.

Besleme hızı: İtme hızı, işlenecek malzemenin makineye veya makinenin işlenecek malzemeye belirli zaman birimi içindeki itilme (beslenme) miktarını metre/dakika olarak ifade etmektedir. Besleme hızı makinenin randımanın ve dolayısıyla işletmenin verimini doğrudan etkilemektedir. Bu nedenle pratikte mümkün olduğunca yüksek itme hızı kullanılmaya eğilim gösterilmektedir. Yüksek itme hızında kesiş (bıçak) izleri uzun ve daha belirgin olmaktadır. İtme hızı özellikle dairesel kesiş yapan makinelerde yüzeyin kalitesi üzerinde oldukça büyük etki yapmaktadır [11]. Besleme hızının arttırılması ile daha kötü yüzeyler elde edilmektedir [13]. İtme hızı; otomatik besleme ve itme donanımları olmayan makinelerde insan gücü ile sınırlıdır. Çok düşük itme hızında kaliteli kesiş işlemi engellenmektedir. Kesicinin uç kısmı, çizilmekte, körlenmekte ve böylece dayanma süresi de azalmaktadır. İşlenen malzemede yanma izleri de meydana gelebilmektedir.

Birim mesafedeki bıçak izi sayısı: Yüzeye verilen paralel ışıkla daha rahat görülebilen bıçak izleri sert ağaç malzemelerde yumuşak ağaç malzemelere göre daha rahat izlenebilmektedir. Birim mesafedeki bıçak izi sayısının yüzey kalitesini belirlemede önemli etkiye sahip olduğu bilinmektedir. Genellikle yüzey kalitesindeki en büyük artış birim mesafedeki (2,54 cm) bıçak izi sayısının 8’den 12’ye ve 12’den 16’ya çıkarılması ile meydana gelmektedir. Bu artış 2,54 cm’de 16 bıçak izi sayısından 20 bıçak izi sayısına çıkarılmasında ise oldukça küçüktür [2]. En iyi yüzey kalitesi 2,54 cm’de 20 bıçak izin sayısında beklendiği halde 10 bıçak izi sayısında bulunmuştur [12]. Birim mesafedeki bıçak izi sayıları ile ilgili görseller Şekil 3’de görülmektedir.

Şekil 3. Planyalama da birim mesafedeki farklı bıçak izi sayıları A- Kesişin bir bıçakla gerçekleştirilmesi durumunda B- Kesişin dört bıçakla gerçekleştirilmesi durumunda[5].

1.3 Hammadde Odunun Seçimi ve Özellikleri

Hammadde odunun seçimi ve sahip oldukları özellikler yüzey işleme kalitesini önemli derecede etkilemektedir. Odunun yüzey işleme kalitesini etkilediği özellikleri şu şekildedir.

Odun rutubeti: Rutubet değişimlerinde ağaç malzeme çalışmaktadır ve boyutlarında daralma ve genişleme ile değişim olmaktadır. Bu yüzeydeki yapıyı da etkilemektedir. Odunun rutubet miktarlarındaki küçük değişiklikler bile yüzey geometrisinin değişmesinde etkiye sahip bulunmaktadır ve buda sonuç olarak yüzey düzgünlüğünü, yüzeydeki pürüzlülüğü ve düzlüğü etkilemektedir [8]. Odunun rutubeti yüzey işleme kalitesini etkilemektedir. Genellikle düşük odun rutubetinde, yüksek odun rutubetine göre daha iyi işleme ve yüzey kalitesi elde edilmektedir.

Odun yüksek rutubet içerdiği zaman işlendiğinde genellikle, çok fazla kalkık liflilik, pürüzlü liflilik ve yongalı liflilik oluşmaktadır. Yonga izi, diğer rutubet miktarlarına göre % 20 ve daha fazla odun rutubetlerinde daha az meydana gelmektedir. Yapraklı ağaç odunlarında ise özgül ağırlığı fazla olanlar, rutubet artışı etkisinden daha az etkilenmektedir. Ortalama olarak odun %6 odun rutubetinde % 12’ye göre % 25 odun rutubetinde, % 20 odun rutubetine göre % 50’nin üstünde daha hatasız işlenebilmektedir [5, 11]

Özgül ağırlık: Odunun işlenme özellikleri özgül ağırlıkla değişmektedir. Kural olarak ağır odunlar düzgün yüzey vermekte ve hafif odunlara göre daha iyi işlenmektedir [11]. Ortalama yıllık halka genişliği ve birim mesafedeki yıllık halka sayısı yumuşak ağaçların kalitesinin belirlenmesinde bir gösterge olmaktadır ve mekanik ve işlenme özellikleri üzerinde önemli derecede etkilidir [12]

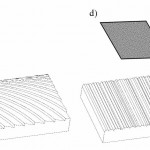

Büyüme hızı, yıllık halka genişliği ve yaz odunu katılım oranı: Büyüme özellikleri odunun enine kesitinde boyuna kesitine göre daha belirgindir. Büyüme hızının etkisi özgül ağırlıktan daha önemli bulunmaktadır [11]. Yıllık halka genişliğinin işlenme özelliklerine olan etkisi dağınık traheli sert ağaçlarda (Örneğin; akçaağaç ve huş) daha düşük bulunmaktadır [12].

Odun kusurları: Ağaç malzemenin makineyle işlenme güçlüğünü artıran faktörlerden birisi de çapraz lifliliktir. Hemen her kereste parçası az veya çok çapraz liflilik içermektedir. Çapraz lifliliğin az olduğu durumlarda pek önemli değildir. Fakat belirgin olması halinde gözönünde bulundurulması gerekmektedir[11].

2. Ahşap Malzemenin İşlenmesinde Ortaya Çıkan Başlıca Hatalar

Kalkık Liflilik : Yıllık halkaların bir kısmında genel yüzeyden daha fazla bir yükselme meydana gelmektedir. Fakat yırtılma ve kopma olmamaktadır. Ağaç malzeme planya veya kalınlık makinelerinde işlenirken, çekme silindirleri tarafından önemli ölçüde basınç altında bırakılmaktadır. Yumuşak olan ilkbahar odunu kısımları yaz odununa göre fazla oranda sıkışmakta fakat basınç kalktığında genişlemektedir. Bu genişleme genellikle yoğun yaz odunu yüzeyi seviyesinin altında kalmaktadır. Kalkık lifliliğe neden olan faktörler arasında; bıçakların kör olması, bıçak başlığına çok sayıda bıçağın yerleştirilerek ancak tesviyelerinin iyi yapılmaması ve odunun rutubet oranının yüksek olması bulunmaktadır [9, 10, 11]. Kalkık liflilik, iğne yapraklı ağaç odunlarından özellikle göknar, ladin ve çam türlerinde oldukça sık görülmekte, buna karşılık yapraklı ağaç odunlarında strüktüre bağlı olarak seyrek rastlanmaktadır. Şekil 4’de ağaç malzemenin işlenmesinde ortaya çıkabilecek olan farklı derecelerdeki kalkık liflilik kusuru görülmektedir.

Şekil 4. Amerikan karaağacı (Ulmus americana) odununda planyalama da farklı derecelerde kalkık liflilik kusuru [5].

Pürüzlü Liflilik: İşlenen ağaç malzemede reaksiyon odununun bulunması halinde geniş ölçüde pürüzlü liflilik oluşmaktadır. Kesiş esnasında kesici bıçakların liflerle değişik açılar altında kesiş işlemini gerçekleştirmesi veya kör bıçakların kullanılması nedeniyle ortaya çıkmaktadır [9,10,11]. (Şekil 5).

Şekil 5. Söğüt (Salix spp) odununda çeşitli derecelerde pürüzlü liflilik kusuru [5].

Pürüzlü liflilik bıçakların keskin bulundurulması, kesiş hızının artırılması ve kesiş açısının küçültülmesiyle azaltılabilir. Odunun rutubet miktarı %12’nin üstünde olmamalıdır. Ekstrem olmadıkça zımparalama ile giderilebilmektedir [9,11].

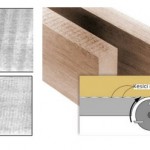

Yongalı Liflilik: Kesiş yüzeyinin altında kırılan çok küçük kısımların, masif ağaç malzeme yüzeyinde bulunması yongalı lifliliği oluşturmaktadır. Genel olarak yongalı liflilik ağaç malzemenin spiral lifli yapısı ile bağlantılı bulunmaktadır. Bıçağın bu dokuyu dik olarak kestiği yerlerde yongalı liflilik ortaya çıkmaktadır. Tamamen bir yöndeki yongalı liflilik zımparalama işlemi ile giderilebilmektedir. Yongalı lifliliği önlemede en basit fakat en etkili yöntem birim mesafedeki bıçak izi sayısını arttırmaktır [9,10,11].Yongalı liflilikten dolayı yüzeyde genellikle çukurlar meydana gelmektedir. Ortadan kaldırılmaları oldukça zor olup, uzun süreli zımparalama işlemini gerektirmektedir.

Şekil 6. Şeker akçaağacı (Acer saccharum) odununda çeşitli derecelerde yongalı liflilik kusuru [5].

Yonga İzi : Emme donanımı ile kesiş esnasında oluşan toz ve yongaların uzaklaştırılamaması nedeniyle malzeme yüzeyinde oluşan yüzeysel sığ çukurlardır. Yonga izi yetersiz hava emme sisteminden meydana gelebilmektedir. Yongalı liflilik ve yonga izinin oluşumu birkaç damla su ile ayırt edilebilir. Yongalı liflilik bazı kırılmış parçalardan oluştuğu için sudan etkilenmemekte, yonga izinde ise çukurlar bir ölçüde basınç ile meydana geldiğinden suyu absorbe edip genişlemekte ve daha az göre batıcı olabilmektedir [9,10,11]. Şekil 7’de çeşitli derecelerdeki yonga izi kusuru görülmektedir.

Şekil 7. Lale ağacı (Liriodendron tulipifera) odununda çeşitli derecelerde yonga izi kusuru [5].

Gevşek Liflilik ve Lif Ayrılması: Masif ağaç malzemenin planyalanması veya zımparalanması esnasında oluşmaktadır. Özellikle teğet yüzeylerde gözükmektedir. Bıçakların kör olmasıyla birlikte yeterli olmayan kurutma koşulları nedeniyle ortaya çıkmaktadır [9,10,11]. Bu kusur kesici (bıçak) lerin keskin bulundurulması, odunun rutubet miktarının düşük tutulması suretiyle önlenebilmektedir [Şekil 8].

Şekil 8. Ağaç malzemenin işlenmesinde ortaya çıkan gevşek liflilik hatası [5].

3. Ahşap Malzemenin İşlenmesinde Ortaya Çıkan Hataları Önleme Çareleri

Masif ahşap malzemenin işlenmesinde meydana gelen hataların oluşmaması için aşağıdaki hususların dikkate alınması gerekmektedir [3,6,10,11,14].

- İyi bir işleme için bıçakların sürekli keskin olmasına dikkat edilmelidir.

- Bıçak başlığına çok sayıda bıçak yerleştirilerek, tesviyelerinin yapılıp bütün bıçakların kesişe katılması sağlanmalıdır. Ayrıca, bıçakların yerleştirildiği top ve millerin itinalı bir şekilde makineye yerleştirilmesi ve dengelenerek makine millerinin vibrasyonunun azaltılması da sağlanmalıdır.

- Ağaç türlerinin değişmesi ile kısa zaman aralıklarında, bileme açılarının değiştirilmesi ekonomik olmadığından, tecrübe ve gözlemlere dayanarak yapraklı ağaç odunları için 20°, ibreli ağaç odunları için 30°’lik göğüs açılarının kullanılması uygun olmaktadır. Yongalı ve pürüzlü liflilik oluşumunda kesiş açısının küçültülmesi gerekmektedir.

- Genellikle derin olmayan kesişler uygun bulunmaktadır. Kesişler yüzeysel olmalı, bazen ilk olarak kaba kesiş, daha sonra yüzeysel son kesişin yapılması yararlı bulunmaktadır.

- Birim mesafedeki bıçak izi sayısının artması ile yüzey kalitesi yükselmektedir. İşlemede itme hızı düşük, devir sayısı ile yüksek olmalıdır. Malzeme salınımsız, doğru ve lif yönünde itilmelidir.

- Kalkık ve pürüzlü lifliliği en aza indirmek için mümkün olduğunca ağaç malzeme kurutulmalıdır. Bu kusurların oluşumu için %20 rutubet miktarı oldukça yüksek bulunmaktadır.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız

KAYNAKLAR

- ASTM D 1666–87, 2004, Standart Methods for Conducting Machining Tests of Wood and Wood – Base Materials”, ASTM International, West Conshohocken, United States.

- CANTIN, E.M, 1965, The Machining Properties of 16 Eastern Canadian Woods, Department of Forestry, Publication No:1111, Canada.

- DAVIS E.M., 1959, Three “Musts” for Good Machining, Forest Products Laboratory, The Wood Worker Edition, , Madison, Wisconsin

- DAVIS E.M., 1962, How to Control Fuzzy Garin in Planing, Hitchcock’s Wood Working Digest, USA.

- DAVIS E.M., 1962, Machining and Related Characteristics of United States Hardwoods, U.S. Department of Agriculture – Forest Service Technical Bulletin No.1267,Washington D.C.

- DAVIS, E.M., NELSON, H. 1954, Machining Tests of Wood With the Molder, Preprint, Forest Products Research Society 561, Univ. Sta. Madison.

- FOREST PRODUCTS LABORATORY, 1999, Wood Handbook Wood as an Engineering Material, Forest Products Laboratory, USDA Forest Service Madison, Wisconsin, 463p.

- JAKUB,S., MARTİNO, N, 2005, Wood Surface Roughness – What is it?, Rosenheim Workshop, 29–30 September 2005, BOKU University of Natural Resources and Applied Life Sciences, Vienna, Austria

- KURTOĞLU, A., 1981, Odunun İşlenme Özellikleri, İstanbul Üniversitesi Orman Fakültesi Dergisi, Seri: B, Cilt: 31, Sayı:2, s.179-199, İstanbul.

- KURTOĞLU, A.,1996, Ağaç Malzemenin İşlenmesinde Ortaya Çıkan Hatalar, Mobilya-Dekorasyon Dergisi, Temmuz – Ağustos, Sayı :13 s.26-29.

- KURTOĞLU, A., 2004, Ağaç İşleme Teknolojisi ve Makineleri Lisans Ders Notları, İstanbul Üniversitesi Orman Fakültesi, Orman Endüstri Mühendisliği Bölümü, Basılmamıştır, İstanbul.

- LIHRA, T., GANEV, S., 1999, Machining Properties of Eastern Species and Composite Panels, Forintek Canada Corp. Project no:2306, Canadian Forest Service, Vancouver, B.C.

- SKALJIC, N., LUCIC, R., CAVLOVIC, A., OBUCINA, M., 2009, Effect of Feed Speed and Wood Species on Roughness of Machined Surface, Drvna Industrija 60 (4) 229-234.

- SOFUOĞLU, S.D., 2008, Bazı Yerli Ağaç Türü Odunlarının İşlenme Özelliklerinin Yüzey Kalitesi Üzerine Etkileri, İstanbul Üniversitesi, Fen Bilimleri Enstitüsü Doktora Tezi, İstanbul.

- VÖH, 1977, Guterichtlinien für Möbel Waren, Verband Osterreichischer Möbelwerke.

İŞLEMEDE MEYDANA GELEN KUSURLU YÜZEYLERE ÖRNEKLER

(Metnin çeşitli yerlerinde görsel olarak kullanılabilir (Foto: SDOFUOGLU,2008)