Mobilyada Ahşap Malzemenin Önemi ve Yüzey Kalitesi

Yrd. Doç. Dr. Sait Dündar SOFUOĞLU Prof. Dr. Ahmet KURTOĞLU

Özet

Ahşap; kereste veya kaplama levha olarak mobilya endüstrisinin birincil malzemesi olagelmiştir. Doğal yapısı nedeniyle kullanıldığı mekân veya ürünlerde sağladığı rahatlık ve huzur hissi ile estetik katkıları başka bir hammadde ile doldurulamamıştır. Mobilyanın yapımında kullanılacak ahşap malzemeden istenilen özelliklerin başlangıçta doğru bir şekilde belirlenmesi gerekmektedir. Ahşap malzemenin mobilya yapımında kullanımında malzeme seçimi büyük önem taşımaktadır. Uygun ahşap malzeme seçilmemiş ise ne kadar hassas çalışılırsa çalışılsın bazı problemler ortaya çıkabilmektedir. Kullanılacak ahşap malzemede yüksek yüzey kalitesi mobilyanın tercih edilirliğini arttırmaktadır. Bunun yanında iyi bir yüzey kalitesi elde edebilmek ve bunu en az maliyetle çözebilmek oldukça önemlidir. İyi bir yüzey kalitesi elde edebilmek için işleme koşullarının uygun bir kombinasyonunun uygulanması gerekmektedir.

Abstract

Wood is the primary material in the furniture industry as lumber (limber) or veneer sheets. Due to the natural structure of wood the provided comfort, serenity feeling and aesthetic appearance on the place or product cannot be achieved by another raw material. The desirable characteristics of wood materials which used in furniture manufacturing should be determined correctly at the beginning. The choice of wood to be used for furniture is very important. Some problems may occur if the appropriate wood is not selected. The quality of the surface of the wood used in furniture manufacturing is to provide more preferences. However, is quite difficult to obtain good surface quality with the lowest cost. In order to achieve a good surface quality on wood material complex manufacturing process must be carefully applied.

Giriş

Ahşap malzeme doğal yapısı ile mobilyada ve insanın bulunduğu her ortamda tercih edilmektedir. Bu çalışmada ahşap malzemenin mobilyada niçin tercih edildiği, olumlu ve olumsuz yönleri anlatıldıktan sonra gerek estetik açıdan gerekse üretimdeki önemi açısından iyi bir yüzey kalitesi elde edebilmek için gerekli şartlara değinilmiştir.

1. Mobilyada Ahşap Malzeme

Ahşap malzeme; ahşabın kullanıldığı yerde yapısının mekanik veya kimyasal yolla bozulmadan, başka veya diğer ahşap malzemeler ile kesilip, biçilip birleştirilmeden kullanılması, boyutlarının fonksiyonunu tek başına görecek halde olması olarak tanımlanabilmektedir.

Ahşap malzeme insanlığın ilk yıllarından beri yakacak, silah ve barınak olarak insanlara hizmet etmeye başlamış, günümüzde ise gelişen teknolojiyle birlikte kullanım alanları oldukça artmıştır. Odun hammaddesinin 10.000 civarında kullanım yeri olduğu söylenmektedir. Ahşap malzemenin bu kadar çok kullanım yeri bulunmasının sebebi; anatomik yapısı, fiziksel ve mekanik özellikleri ve kimyasal bileşimleridir (Bozkurt ve Erdin, 1997).

Ahşap malzeme masif olarak; bina yapımı, mobilya, dekorasyon işleri, parke, müzik aleti, tel direği, travers vb. ve kaplama levha, kontrplak, yonga levha, lif levha, kağıt vb. olarak da kullanılmaktadır.

Ahşap malzemenin kullanımında ölçü, estetik ve kalite bakımından uygun ağaç malzemenin seçilmesi önemlidir.

Ahşap malzeme kullanım yerine bağlı olarak birçok nedenden dolayı tercih edilmektedir. Bunlar; özgül ağırlığına göre, direncinin ve taşıma gücünün diğer malzemelere göre daha yüksek olması, beton ve çelikten hafif olduğu, ağaç malzemede, binalarda temel üzerine düşen yükün azalması, iyi bir ısı yalıtkanı olması, dokunulduğunda sıcak ve soğuk hissi vermemesi ve vücut ısısını düşürmemesi, korozyona uğramaması, sesi absorbe etmesi nedeniyle çarpma esnasında az gürültü çıkarması, şok şeklindeki etkileri absorbe etmesi, ekstrem sıcak ve soğuk ortamlarda kohezyon gücünün bulunması, plastikleştirilebilmesi ve bükülebilmesi, elektrik direncinin yüksek bulunması, kimyasal maddelere karşı dayanıklılığı, yenilenebilir bir enerji kaynağı olması ve her ülkede az veya çok bulunabilmesi, el aletleri ve makineler ile kolay işlenebilmesi, çivi ve vida tutma kabiliyetinin yüksek olması, üretiminin ve taşınmasının kolay ve ekonomik olması, renk ve desen bakımından yüksek çeşitliliğe sahip olması, yüzey işleme maddeleri ile daha çekici duruma getirilebilmesi, kullanım süresinin artması ile daha zengin görünüm ve koyu renk kazanması, kusurlu kısımlarının kolayca değiştirilebilmesi vb. olarak sıralanabilmektedir. (Kurtoğlu, A., Sofuoğlu, S.D., 2013).

Ahşap malzeme kereste veya kaplama levha olarak mobilya endüstrisinin sürekli birincil malzemesi olagelmiştir. Doğal yapısı nedeniyle, rahat ve huzur verici özelliği ve estetik özellikleri başka bir hammadde ile doldurulamamıştır. Mobilyanın yapımında kullanılacak ahşap malzemeden istenilen özelliklerin başlangıçta doğru bir şekilde belirlenmesi gerekmektedir. Ahşap malzemenin mobilya yapımında kullanımında malzemenin seçimi büyük önem taşımaktadır. Uygun ağaç malzeme seçilmemiş ise ne kadar hassas çalışılırsa çalışılsın bazı problemler ortaya çıkabilmektedir.

Standartlara göre mobilya üretimimde kullanılacak kerestelerin kullanım yerine uygun rutubete kadar kurutulmuş olması gerekmektedir. Üreticiler genellikle üretecekleri modele ve kullanım yerine göre kendi standartlarını seçmektedirler. Bu sınıflandırma, bir modelin tümüne göre değil, model parçalarına göre yapılmaktadır. Genel olarak sınıflandırmalar, üretilecek ürün kısımlarına göre 4 grupta toplanmaktadır (Kurtoğlu, A., Sofuoğlu, S.D., 2013).

- Sürekli görünen kısımlar (Masa tablası, çekmecelerin önü, sandalye iskeletleri) da sınıf,

- Arasıra görünür kısımlar (çekmecelerin yan ve arka kısımları) da II. sınıf,

- Görünmeyen kısımlar (örtücü yüzey işlemi uygulanacak parçalar, tespit elemanları) da III. sınıf,

- Kaplamalı kısımlar (Kontrtabla üretiminde kullanılan masif parçalar) da ise 3.sınıf ve daha düşük kalitede masif malzemeler kullanılabilmektedir.

Mobilya endüstrisinde kullanılan masif ağaç malzemede “biçme tekniğinin” görünüm özellikleri üzerine büyük etkisi bulunmaktadır. Teğet kesiş ile daha güzel bir görünüm elde edilir. Genellikle yıllık halkalar ne kadar bariz olarak görünürse, yüzeydeki görünümlerde o kadar belirgin olmaktadır. Ancak teğet kesilmiş ahşap malzemelerde zamanla yıllık halkalar (yaz odunu) çıkıntı yaparak gevşek liflilik ortaya çıkmakta ve yüzey işlemi elverişssiz durumlarda çatlamaktadır (Kurtoğlu, 2000). Mobilya endüstrisinde kullanılan ağaç türlerine uygulanacak kesiş şekilleri ile ne gibi bir görünüm sağlanacağının bilinmesi ve ona göre uygulama yapılması gerekmektedir. Çünkü estetik bir görünüm bu surette sağlanabilmektedir.

Mobilya üretimi için masif ağaç malzemede aranan bazı özellikler bulunmaktadır. Bunlar; güzel görünüm, renk ve tekstür bakımından üstünlük (homojen olması), kolay işlenmesi ve düzgün yüzey vermesi, üst yüzey işlemlerine uygun olması, bitkisel ve hayvansal zararlılara dayanıklı olması, ardaklanma ve böcek deliği gibi kusurların olmaması, budaksız ve düzgün lifli olması, iyi bükülebilmesi, iklim koşullarında dayanıklı olması, daralma ve genişleme yüzdelerinin düşük olması olarak sıralanabilmektedir (Kurtoğlu, A., Sofuoğlu, S.D., 2013).

Ahşap malzemenin avantajları yanında istenmeyen bazı sakıncalı yönleri bulunmaktadır. Bunlar ise anizotrop malzeme oluşu, çalışması, çürümesi, renk değişikliğine uğraması, böcek ve hayvansal zararlılara dayanıksız oluşu, yanabilmesi, kusurlar içerebilmesi olarak belirtilebilir. Özellikle ahşap malzemenin rutubet alıp vererek boyutlarında daralma ve genişlemelerin ortaya çıkması özellikle sakınca oluşturmaktadır.

Uygun bir kullanım için masif ahşap malzemelerin; kullanım yerindeki fonksiyonuna göre istenilen kalite sınıfında seçilmesi, kullanım yeri koşullarına uygun kurutulması ve tekniğine uygun birleştirilmesi gerekmektedir.

Mobilyada ahşap malzemenin kullanımında ağaç türü değişen moda koşulları, tercih edilen ağaç malzemenin piyasada bulunup bulunmaması, temin edilmesinde güçlüklerle karşılaşılması, nedenlerle zamanla değişiklikler görülmektedir.

Ahşap esaslı kompozit malzemeler üretimlerinde kullanılan kimyasallardan dolayı Üretim– tutkallama ve yüzey kaplama (pvc), kullanılan tutkallardan kaynaklanan emisyonlar, kullanım ömrü bittikten sonra-yakılması esnasında zehirli gaz salınımı, doğada yok olmaması (pvc) sağlık açısından sakıncalı emisyon değerleri sergilemektedir.

Günümüzde çevreye ve insan sağlığına zararsız üst yüzey işlem malzemelerinin ve koruyucuların (su bazlı) ahşap ile birlikte kullanılması cazip hale gelmektedir.

Kullanım ömrü bittikten sonra, imhası, doğada yok olması, çevreye olumsuz etkisinin olmaması çevreye duyarlılık açısından önemlidir.

2. Ahşap Malzemenin İşlenmesinde Yüzey Kalitesi

Ahşap malzemenin işlenmesinde iyi bir işleme kalitesi elde edebilmek için işleme koşullarının uygun bir kombinasyonunun uygulanması gerekmektedir. Genel olarak ahşap malzemenin amacına uygun bir şekilde işlenebilmesini sağlamak için gerekli koşullar; makine ve kesme aletlerinin mekanik durumu, makinelerin ayarlanması ve çalıştırılması ve hammadde odunun seçimi ve özellikleri olmak üzere üç ana grupta incelene-bilmektedir. Bu gruplara giren çeşitli koşulların yerine getirilmemesi veya yeteri kadar önemsenmemesi yapılan işlemeyi doğrudan etkilemektedir. Ayrıca ahşap malzemenin işlenmesinde beklenen kalite, son kullanım amacına göre de değişebilmektedir (Davis E.M., 1959; Kurtoğlu, A., 1981; Kurtoğlu, A., 2004).

İyi bir yüzey işlemi uygulaması için ağaç malzeme yüzeyinin düzgün olması şarttır. Bundan dolayı malzemenin rendelenmiş (planyalanmış) olması gerekmektedir. Ancak, rendeleme iyi yapılmazsa ve kaba yüzeyler kalırsa boyama güçleşir. Zımparalama ile hücre boşlukları tıkanır. Böylece boya nüfuzu azalır ve daha az yeknesak bir boya tabakası oluşumuna sebebiyet verir. Ancak zımparalama esnasında aşırı basınç uygulanırsa odun hücreleri zarara uğrar ve iyi bir boyama mümkün olmaz (Kurtoğlu, 2000).

2.1. İyi Bir İşleme İçin Gerekli Koşullar

2.1.1 Makine ve Kesme Aletlerinin Mekanik Durumu:

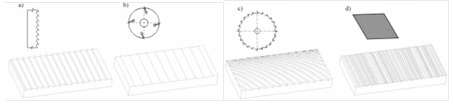

İyi bir işleme kalitesi elde edebilmek için; kesicilerin dengeli olarak yerleştirilmesi, bıçak seçimine özen gösterilmesi ve bıçakların sürekli olarak keskin bulundurulması gerekmektedir. Makinaların kullanım ömrü biten veya fazla kullanılan ve tahrip olan parçalarının zamanında değiştirilmesi ve bakımlarının zamanında yapılması gerekmektedir (Kurtoğlu, A., 2004). İşleme kalitesinde makinanın tasarımı, titreşim derecesi, kullanılan kesicinin tipi, kesicinin bakımlı olması (bileme kalitesi ve bıçakların kesişe katılması) ve kesicinin iş parçasına göre yönü vb. diğer faktörler de etkili olmaktadır. Örneğin çeşitli kesiş tiplerinde oluşan yüzeyler Şekil 1’de görülmektedir (Davis, E.M., 1959; Jakub,S., Martino, N, 2005).

Şekil 1. Farklı kesiş yöntemlerinde oluşan yüzeyler (Jakub,S., Martino, N, 2005) a) Şerit testere, b) Planyalama c) Daire testere d) Zımparalama

Bıçak türü:

İşlenecek malzemeye göre uygun kesiciler seçilmelidir.

Bıçak keskinliği:

Keskin bıçaklar ile işlemede daha iyi yüzey kaliteler elde edilebilmektedir. Keskin olmayan kesicilerin olumsuz etkisi hafif ve yumuşak odunlardaki kesişlerden sonra açıkça görülebilmektedir.

Bıçakların bıçak başlığına yerleştirilmesi:

Bıçaklar bilendikten sonra bıçak başlığına yerleştirilirken bütün bıçakların kesişe katılmasını sağlamak için ve aynı kesiş dairesine getirilmesi sağlanmalıdır.

Makinelerin elemanlarının mekanik durumu ve bakımı:

Makine ve elemanlarının mekanik durumu, onların kullanılma sürelerinden daha önemli olup, işleme kalitesini etkilemektedir. Dikkatli kullanılmayan yeni bir makinenin verimi düşmekte, iyi kullanılan ve bakımı yeterli olan eski makineden da en iyi şekilde faydalanılabilmektedir (Kurtoğlu, A., 2004).

2.1.2. Makinelerin Ayarlanması ve Çalıştırılması

Kesiş açısı:

Bütün durumlarda kesiş açısını 30oden 15o’ye düşürmek örneklerdeki yüzey kalitesini arttırmaktadır. Bununla birlikte kesiş açısının düşürülmesiyle elde edilen bu artışın bütün örneklerde aynı olmadığı görülmüştür. Kesiş açısını 30o’den 25o’ye düşürülmesi ile yüzey kalitesinde çok az bir değişim meydana gelmektedir. Kesiş açısının 25o’den 20o’ye düşürülmesi ile yumuşak ağaç türlerinin yüzey kalitesinde önemli ve olumlu bir değişim meydana gelmektedir (Cantin, E.M, 1965).

Kesiş derinliği:

Malzeme yüzeyindeki sığ bir kesiş en iyi sonucu vermektedir. Kesiş derinliğinin artması ile sonuçlar kötüleşmektedir. Kural olarak iki derin olmayan kesiş bir derin kesişe göre daha iyi yüzey vermektedir (Kurtoğlu, A., 2004; Davis E.M., 1962).

Kesiş hızı:

İşleme kalitesi için önemli bir etkendir. Kesiş hızı; ağaç malzemeyi işleyen makinenin kesicisinin işlenen malzeme üzerinde birim zamanda (saniyede) metre cinsinden katettiği yola denilmektedir. Kesiş hızı kesiş hareketi ile sağlanan, yani; malzeme içinde kesiş yönünde bıçakların keserek hareket ettiği hızdır (Kurtoğlu, A., 2004).

Ağaç malzemeyi işleyen makinelerde kesiciler genellikle dönerek (daire testere, planya, freze) kesiş yaptıklarından, kesiş hızı bıçağın çevresel hızı olarak da tanımlanabilmektedir. Bu hız bir daire testere veya planya bıçağı başında (top) belirli bir A noktasının bir saniyede katettiği uzaklıktır. Kesici başın bağlı olduğu milin bir dakikadaki dönüş sayısına devir sayısı adı da verilmektedir. Çok düşük kesiş hızı ile kaliteli yüzey elde edilememektedir.

Ağaç malzeme işleme makinelerinde kesiş hızının üst sınırı bulunmaktadır. Yüksek kesiş hızlarında oldukça büyük bir savurma kuvveti ortaya çıkmakta ve makinelerdeki sallanmaları engellemek için makinelerin büyük ve stabil olarak üretilmesi ve zemine tesbiti gerekmektedir. Orman ürünleri ve mobilya endüstrisinde kullanılan makinelerde devir sayısı genelde dakikada 3500 ile 22000 arasında değişmektedir. Teknolojik gelişime bağlı olarak son yıllarda kesicilerin devir sayısı artırılmış bulunmaktadır. Ağaç malzemeyi işleyen makinelerde kesiş hızı makinenin yapacağı kesiş şekli ve kesici tiplerine göre değişmektedir. Ağaç türlerinin optimum kesiş hızı, ağaç türü odunlarının özgül ağırlığı ile bıçak türlerine göre de farklılıklar göstermektedir.

Besleme hızı:

İtme hızı, işlenecek malzemenin makineye veya makinenin işlenecek malzemeye belirli zaman birimi içindeki itilme (beslenme) miktarını metre/dakika olarak ifade etmektedir. Besleme hızı makinenin randımanın ve dolayısıyla işletmenin verimini doğrudan etkilemektedir. Bu nedenle pratikte mümkün olduğunca yüksek itme hızı kullanılmaya eğilim gösterilmektedir. Yüksek itme hızında kesiş (bıçak) izleri uzun ve daha belirgin olmaktadır. İtme hızı özellikle dairesel kesiş yapan makinelerde yüzeyin kalitesi üzerinde oldukça büyük etki yapmaktadır (Kurtoğlu, A., 2004). Besleme hızının arttırılması ile daha kötü yüzeyler elde edilmektedir (Skaljic, N.,vd, 2009). İtme hızı; otomatik besleme ve itme donanımları olmayan makinelerde insan gücü ile sınırlıdır. Çok düşük itme hızında kaliteli kesiş işlemi engellenmektedir. Kesicinin uç kısmı, çizilmekte, körlenmekte ve böylece dayanma süresi de azalmaktadır. İşlenen malzemede yanma izleri de meydana gelebilmektedir.

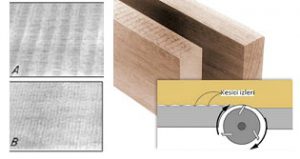

Birim mesafedeki bıçak izi sayısı:

Yüzeye verilen paralel ışıkla daha rahat görülebilen bıçak izleri sert ağaç malzemelerde yumuşak ağaç malzemelere göre daha rahat izlenebilmektedir. Birim mesafedeki bıçak izi sayısının yüzey kalitesini belirlemede önemli etkiye sahip olduğu bilinmektedir. Genellikle yüzey kalitesindeki en büyük artış birim mesafedeki (2,54 cm) bıçak izi sayısının 8’den 12’ye ve 12’den 16’ya çıkarılması ile meydana gelmektedir. Bu artış 2,54 cm’de 16 bıçak izi sayısından 20 bıçak izi sayısına çıkarılmasında ise oldukça küçüktür (Cantin, E.M, 1965). En iyi yüzey kalitesi 2,54 cm’de 20 bıçak izin sayısında beklendiği halde 10 bıçak izi sayısında bulunmuştur (Lihra, T., Ganev, S., 1999). Birim mesafedeki bıçak izi sayıları ile ilgili görseller Şekil 2’de görülmektedir.

Şekil 2. Planyalamada birim mesafedeki farklı bıçak izi sayıları A-Kesişin bir bıçakla gerçekleştirilmesi durumunda; B- Kesişin dört bıçakla gerçekleştirilmesi durumunda (Davis E.M., 1962).

2.1.3 Hammadde odunun seçimi ve özellikleri

Hammadde odunun seçimi ve sahip oldukları özellikler yüzey işleme kalitesini önemli derecede etkilemektedir. Odunun yüzey işleme kalitesini etkilediği özellikleri şu şekildedir.

Odun rutubeti:

Rutubet değişimlerinde ağaç malzeme çalışmaktadır ve boyutlarında daralma ve genişleme ile değişim olmaktadır. Bu yüzeydeki yapıyı da etkilemektedir. Odunun rutubet miktarlarındaki küçük değişiklikler bile yüzey geometrisinin değişmesinde etkiye sahip bulunmaktadır ve buda sonuç olarak yüzey düzgünlüğünü, yüzeydeki pürüzlülüğü ve düzlüğü etkilemektedir (Jakub,S., Martino, N, 2005). Odunun rutubeti yüzey işleme kalitesini etkilemektedir. Genellikle düşük odun rutubetinde, yüksek odun rutubetine göre daha iyi işleme ve yüzey kalitesi elde edilmektedir.

Odun yüksek rutubet içerdiği zaman işlendiğinde genellikle kusurlar oluşmaktadır. Ortalama olarak odun %6 odun rutubetinde % 12’ye göre % 25 odun rutubetinde, % 20 odun rutubetine göre % 50’nin üstünde daha hatasız işlenebilmektedir (Davis E.M., 1962, Kurtoğlu, A., 2004).

Özgül ağırlık:

Odunun işlenme özellikleri özgül ağırlıkla değişmektedir. Kural olarak özgül ağırlığı yüksek odunlar düzgün yüzey vermekte ve hafif odunlara göre daha iyi işlenmektedir (Kurtoğlu, A., 2004). Ortalama yıllık halka genişliği ve birim mesafedeki yıllık halka sayısı yumuşak ağaçların kalitesinin belirlenmesinde bir gösterge olmaktadır ve mekanik ve işlenme özellikleri üzerinde önemli derecede etkilidir (Lihra, T., Ganev, S., 1999).

Büyüme hızı, yıllık halka genişliği ve yaz odunu katılım oranı:

Büyüme özellikleri odunun enine kesitinde boyuna kesitine göre daha belirgindir. Büyüme hızının etkisi özgül ağırlıktan daha önemli bulunmaktadır (Kurtoğlu, A., 2004).

Odun kusurları: Ağaç malzemenin makineyle işlenme güçlüğünü artıran faktörlerden birisi de çapraz lifliliktir. Hemen her kereste parçası az veya çok çapraz liflilik içermektedir. Çapraz lifliliğin az olduğu durumlarda pek önemli değildir. Fakat belirgin olması halinde göz önünde bulundurulması gerekmektedir (Kurtoğlu, A., 2004).

3. Ahşap Malzemenin İşlenmesinde Ortaya Çıkan Hataları Önleme Çareleri

Masif ahşap malzemenin işlenmesinde meydana gelen hataların oluşmaması için aşağıdaki hususların dikkate alınması gerekmektedir (Davis, E.M., 1959; Davis, E.M., Nelson, H. 1954; Kurtoğlu, A.,1996; Kurtoğlu, A., 2004; Sofuoğlu, S.D., 2008).

İyi bir işleme için bıçakların sürekli keskin olmasına dikkat edilmelidir. Bıçak başlığına çok sayıda bıçak yerleştirilerek, tesviyelerinin yapılıp bütün bıçakların kesişe katılması sağlanmalıdır. Ayrıca, bıçakların yerleştirildiği top ve millerin itinalı bir şekilde makineye yerleştirilmesi ve dengelenerek makine millerinin vibrasyonunun azaltılması da sağlanmalıdır. Ağaç türlerinin değişmesi ile kısa zaman aralıklarında, bileme açılarının değiştirilmesi ekonomik olmadığından, tecrübe ve gözlemlere dayanarak yapraklı ağaç odunları için 20°, ibreli ağaç odunları için 30°’lik göğüs açılarının kullanılması uygun olmaktadır. Genellikle derin olmayan kesişler uygun bulunmaktadır. Kesişler yüzeysel olmalı, bazen ilk olarak kaba kesiş, daha sonra yüzeysel son kesişin yapılması yararlı bulunmaktadır. Birim mesafedeki bıçak izi sayısının artması ile yüzey kalitesi yükselmektedir. İşlemede itme hızı düşük, devir sayısı ile yüksek olmalıdır. Malzeme salınımsız, doğru ve lif yönünde itilmelidir. Mümkün olduğunca ağaç malzeme kurutulmalıdır. Kusurların oluşumu için %20 rutubet miktarı oldukça yüksek bulunmaktadır

4. Sonuç ve Öneriler

Ahşap; kereste veya kaplama levha olarak mobilya endüstrisinin birincil malzemesi durumundadır. Mobilyanın yapımında kullanılacak ahşap seçiminde kullanım yerine uygun olarak ağaç türleri seçilmelidir. Beklenen isteklere göre kesiş şekli ayarlanmalıdır. Gerek üst yüzey işlemlerinin uygulanmasında gerekse beklenen estetik isteklerin karşılanması noktasında bu konuda gereken önemi göstermek önemlidir. İyi bir yüzey kalitesi elde edebilmek için işleme faktörleri göz önüne alınarak işleme koşullarının uygun bir kombinasyonunun uygulanması gerekmektedir. Bu faktörleri göz önüne alarak üretim sürecini tamamlamak her açıdan yüksek yarar sağlayacaktır.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız.!

Bu yayın Uluslararası katılımlı “Ahşabın Tasarım Serüveni” Sempozyumunda bildiri olarak sunulmuştur. 2016

Kaynaklar

- Bozkurt A.Y., Erdin N., 1997. Ağaç Teknolojisi Ders Kitabı, İstanbul Üniversitesi,

- Cantin, E.M, 1965.The Machining Properties of 16 Eastern Canadian Woods, Department of Forestry, Publication No:1111, Canada.

- Davis E.M., 1959.Three “Musts” for Good Machining, Forest Products Laboratory, The Wood Worker Edition, , Madison, Wisconsin

- Davis E.M., 1962.Machining and Related Characteristics of United States Hardwoods, U.S. Department of Agriculture – Forest Service Technical Bulletin No.1267,Washington D.C.

- David, E.M., Nelson, H. 1954.Machining Tests of Wood With the Molder, Preprint, Forest Products Research Society 561, Univ. Sta. Madison.

- Jakub,S., Martino, N, 2005.Wood Surface Roughness – What is it?, Rosenheim Workshop, 29–30 September 2005, BOKU University of Natural Resources and Applied Life Sciences, Vienna, Austria

- Kurtoğlu, A., 1981.Odunun İşlenme Özellikleri, İstanbul Üniversitesi Orman Fakültesi Dergisi, Seri: B, Cilt: 31, Sayı:2, s.179-199, İstanbul.

- Kurtoğlu, A.,1996.Ağaç Malzemenin İşlenmesinde Ortaya Çıkan Hatalar, Mobilya-Dekorasyon Dergisi, Temmuz – Ağustos, Sayı :13 s.26-29.

- Kurtoğlu, A., 2000. Ağaç Malzeme Yüzey İşlemleri 1. Cilt, Genel Bilgiler, İ.Ü. Orman Fakültesi Orman Endüstri Mühendisliği Bölümü, Üniversite yayın no:4262, İstanbul.

- Kurtoğlu, A., 2004.Ağaç İşleme Teknolojisi ve Makineleri Lisans Ders Notları, İstanbul Üniversitesi Orman Fakültesi, Orman Endüstri Mühendisliği Bölümü, Basılmamıştır, İstanbul.

- Kurtoğlu, A., Sofuoğlu, S.D.; 2013. Mobilya ve Ağaç İşlerinde Kullanılan ahşap malzemeler 1, Mobilya ve Dekorasyon Dergisi, Sayı:118, s.62-78.

- Lihra, T., Ganev, S., 1999.Machining Properties of Eastern Species and Composite Panels, Forintek Canada Corp. Project no:2306, Canadian Forest Service, Vancouver, B.C.

- Skaljic, N., Lucic, R., Cavlovic, A., Obucina, M., 2009.Effect of Feed Speed and Wood Species on Roughness of Machined Surface, Drvna Industrija 60 (4) 229-234.

- Sofuoğlu, S.D., 2008.Bazı Yerli Ağaç Türü Odunlarının İşlenme Özelliklerinin Yüzey Kalitesi Üzerine Etkileri, İstanbul Üniversitesi, Fen Bilimleri Enstitüsü Doktora Tezi, İstanbul.

- VÖH, 1977.Guterichtlinien für Möbel Waren, Verband Osterreichischer Möbelwerke.