Seri Üretimde Prosesler Arası Akışın Kontrolünün Sağlanması ve Uygulama Örneği

Sabit TUNÇEL (Mba) Ağaçişleri End. Yük. Müh. www.sabittuncel.com

1. Özet

Bu bildiri kapsamında, standart ofis mobilyası üretimi yapan bir işletmenin hatlar arası geçişlerde kullandığı palet sistemli taşıma yöntemi ile uzun mesafeli taşımalar sonucunda oluşan zaman kayıplarını önlemek ve bunun beraberinde verimlilik artışını sağlamak için geliştirilen yöntemler ile ilgili bir dizi çalışma ele alınmıştır.

Öncelikle palet ile yapılan istasyonlar arası taşıma yolları tespit edilmiştir. Daha sonra çalışanların taşımadan kaynaklanan zaman kayıpları ve yine taşımadan dolayı istasyonların boşta çalışma süreleri çıkarılmıştır. Harcanan verimsiz zamanın işçilik maliyeti ve enerji maliyeti ile iş gücü kaybının malzeme ve parasal değerleri çıkartılarak kayıplar analitik olarak ifade edilmiştir. Bu analizler sonucunda konveyör sistemi uygulaması yapıldığında işletmenin kazancının ne olacağı fabrika yerleşim planı üzerinde rotalara uygun tasarım yapıldıktan sonra. Taşıma zamanları ve taşıma yolları hesaplandığında, verimlilik artışı ile yorgunluğun göreceli olarak azalacağı öngörülmüştür. Daha sonra uygulamaya alınan prosesler arası taşımaların konveyörler üzerinden yapılması ile ortaya çıkabilecek yanlış rotalamayı önlemek amacı ile yeni istif kartları tasarlanmıştır. Uygulanan üretim formu yeni istif takip kartları ile ilişkilendirilerek yığınların prosesler arasında izleyeceği rota direkt planlama biriminden işlenir hale getirilmiştir. Eski uygulamada yığınlarda kısmi olarak uygulanan istif kartları çeşitli karışıklıklara neden olduğu gibi üretim içerisinde tanımsız birçok yığının bilinçsize dolaşmasına neden olmakta idi. Bunun için geliştirilen kart takip sistemleri ve bunların Excel ortamında takibinin sağlanması ile yapılan ölçümlerde verimliliğin ölçülebilirliği sağlandığı gibi. Ürün izlenebilirliği ve uygulanan süreç kontrol sistemi ile son ürün kalitesi arttırılarak kalite maliyetleri kontrol edilebilir duruma getirilmiştir.

İşlem tezgâhlarından alınan günlük verimlilik raporları ile verimliliği etkileyen olumsuzluklar noktasal olarak tespit edilebilir ve hızlı müdahale şansını getirmiştir. Prosesler arasında akışın düzenli ve zaman kaybını min.’da tutacak seviyede, kontrollü yapılabilirliği sağlanmış. Buda gereksiz taşıma ve yorumlamaları ortadan kaldırmıştır. Tezgâh başındaki veya üretimin sorumlusu kişilerin planlama biriminden gelen üretim emri üzerinde yapacağı her yorum ürüne hata olarak yansıyacağından sadece zaman kaybı değil aynı zaman da malzeme kaybına da neden olmaktadır. Sonuçta ürünün bütününde değil de sadece o ürünü oluşturan bir parçası üzerinde yorum yapılması veya değişikliğe gidilmesi ürünün toplamında neleri etkileyeceği o anda mevcut evraklardan görülemeyecektir. Dolayısıyla uygulamaya alınan bu sistem yorumlamayı tamamen ortadan kaldırdığı için bu ve benzer nedenlerden oluşan duraklama kaynaklı zaman kayıpları da ortadan kalkmıştır. Diğer yandan taşıma zamanlarının kısalması ile birlikte taşımadan doğan iş gücü ve enerji kayıpları da min. Seviye ye inmiştir.

Geliştirilen bu sistem ile alınan veriler Excel ortamında hazırlanan tablolara girilerek günlük verimlilik raporları alınmaktadır. Bir ay süresince girilen her verimlilik raporu ile ilişkilendirilmiş raporlama sayfasına veri transfer edilmektedir. Burada gelen tüm veriler tasniflenerek ay sonu geçmiş ayın kapasite kullanım oranları ve atıl kapasite sonuçları alınmaktadır. Yine bu rapordan, atıl kapasitenin nedenlerinin müşteri odaklımı yoksa operasyonel odaklımı olduğu sonucuna kolaylıkla ulaşılmaktadır.

Yine bu düzenleme ve iş geliştirme çerçevesinde tanımlı istifler halinde hareket eden yığınların içerisinden hatalı çıkan parça veya parçalar için uygunsuzluk formları düzenlenerek bunlar kayıt altına alınmaktadır. Uygunsuzluk formu ile birlikte hatalı parça tamir edilerek ya da yeniden üretilerek sisteme dâhil edilmektedir. Ay içerisinde toplanan uygunsuzluk formlarından alınan veriler doğrultusunda pareto analizleri yapılmaktadır. Buradan gelen veriler doğrultusunda hata sayısını kontrollü olarak düşürmek için, çalışmaların nasıl yapılacağının tespitinin yanı sıra, genel üretim içerisinde oluşan hataların içindeki oranını sıfıra yaklaşımı konusunda çalışmalar yapılarak gelişme takip edilmiştir. İşletme bu sistem ile birlikte sıfır hata felsefesini benimsemiş ve buna en yakın değerlere ulaşmak için gerekli analizleri de başlatmıştır.

Son olarak paketleme birimine kadar yığın halinde tanımlı olarak gelen ürün parçalarının, palet takip kartları alınıp üretim iş emri ile birlikte dosyalanır. Ürünlerin paketlerinin üzerine ürünün iş emrindeki parti numarası yazılarak sevkıyata hazır halde depolanır. Herhangi bir sorun anında koli üzerindeki parti numarası işletmeye iletildiğinde ürünün üretim tarihçesine ulaşılır.

Kıt kaynakların en verimli şekilde kullanılması özellikle zaman kaynağını değerlendirmek olarak bakıldığında oldukça önemli bir gelişme olarak işletmenin önüne çıkmıştır. İşletmedeki ilk uygulanan palet sistemi ile konveyörlü aktarım sistemi ve beraberinde istif takip kartları ile rotalama mantığı karşılaştırmalı tablolar ile incelenmiştir. Bunların devamında alınan rakamsal sonuçlar ile uygun iş akış diyagramları oluşturulmuştur. Daha sonra bu sistem uygulamaya alınmış, bir yıl boyunca izlenen ve küçük müdahaleler ile revize edilerek bir yıl süre ile sistem işletimi kontrollü olarak analiz edilmiştir. Bu bildiri kapsamında sistemin işleyişi sistemden alınan çıktılar ve uygulama formları ile birlikte sunulacaktır.

2. Mevcut Durum

10.000m² kapalı alanda ofis mobilyası üretimi yapan işletmenin mevcut makine parkuru levha ürünlerinin işlenebileceği mantıkta tasarlanmıştır. İş istasyonları arasındaki taşıma ve aktarım sistemi olarak parçalar palet üzerine istiflenip daha sonra diğer istasyona transpaletler ile kas gücü ile taşınmaktadır. Bir iş istasyonunda işlem gören parçaların devamında hangi istasyona gideceğinin kararı ustabaşının inisiyatifindedir. Tabiî ki buda üretim emrinin yorumlanması ve bu yoruma göre diğer istasyona aktarımını gerektirmektedir. Üretim sahası içerisinde zaman kaybını önlemek adına her iki istasyon arasına bir transpalet konumlandırılmıştır.

Ancak bu transpaletler zaman içerisinde farklı noktalarda da kullanılmaya başlanması ile üretim sahasında transpalet bekleme gibi ekstra bir kayıp zaman oluşmaya başlamıştır. Kontrolsüz olarak oluşan bu kayıp zamanları kontrol altında tutabilmek için çalışanlara baskı ve yasaklar getirilmesi ile çalışanın motivasyonuda zayıflamıştır. Yaptığımız gözlemlerde bu çalışanlar tarafından sık kullanılan birer mazeret haline geldiği anlaşılıştır.

Üretim sahasında mevcut makine yerleşim planına göre, bir parçanın işlem süresi boyunca kat ettiği yol ortalama 210m. olarak hesaplanmıştır. Bir iş parçası yine ortalama yedi farklı istasyona uğramaktadır. Bu ürünün özelliğine göre 10 veya 11 istasyonda olabilmektedir. Bu durumda taşımadan kaynaklı çok ciddi bir yorgunluk ve iş gücü kaybı oluşmaktadır. Bu uzun mesafeli taşımaların önlenmesi için makine parkurunun yeniden planlanmasına karar verilmiştir. Makine yerleşim planları hazırlanırken ara taşıma yolları ve aktarım olanakları ile farklı parçaların eş zamanlı işlem ile montaj hattında beklemeden buluşması sağlanacak şekilde kurgulama yapılmıştır.

Üretim planlama biriminden gelen iş emirleri ve projesi ile birlikte ustabaşına iletilen dosya gerekli iş istasyonlarına dağıtılmakta ve bu iş emirlerine göre işlemler sırası ile yapılmaktadır. Ancak burada kritik olan nokta ürün ile ilgili her türlü bilgi ve işlem aşamaları tamamen ustabaşı ve operatör kontrolündedir. Dolayısıyla bu üretim planlama biriminin ve yönetimin iş üzerindeki hâkimiyetini zayıflattığı gibi zaman kontrolünü de elinden almaktadır. Yani iş üretim planlamanın öngördüğü zamanda değil ustabaşının istediği zamanda yapıldığı gibi kritik durumlarda fazla mesai uygulamasına can simidi gibi sarılmak gelenek haline gelmiş. Bu ve benzer kontrol dışı uygulamalar zaman içerisinde çalışan da bıkkınlık uyandırdığı gibi yapılan iş ve ürünün işletmeye olan getirisi hakkında da yorumlar yapılmasına neden olmaktadır. Çünkü sürekli fazla mesai yapılıyor olması çalışan üzerinde çok iş yaptığı izlenimi uyandırmaktadır.

İstasyonlar arası yapılan taşımalar ve transpalet ya da palet aranması sırasında makinelerin boşta çalışıyor olması işe dönüştürülemeyen enerjinin gereksiz yere harcanmasına neden olmakta idi. Normalde maliyetlendirme ve fiyat çalışmalarında tüm bu kayıplar göze alınmalı. Ancak ölçülemediğinden yönetim bundan haberdar değil. Yönetim işleri yetiştiremediklerini, ancak yoğun bir koşuşturma olduğunu gözlemliyor. Bu ve benzer çalışma koşulları ahşap sektöründe çok sık karşılaşılan manzaralardan.

Bu olumsuz tabloyu ortadan kaldırmak ve işletmeyi daha verimli konuma getirmek ve kayıpları en aza indirmek için bir dizi iyileştirme çalışmaları yapılmıştır.

3. Sistemin Kurgusu ve Uygulama

Öncelikle istasyonlar arası taşıma sürelerinin kısaltılması için makine yerleşim planı değiştirilmiş ve istasyonlar arası taşımalar için konveyör sistemi tasarlanmıştır. Böylelikle bir parçanın işlem süresi boyunca kat ettiği yol ortalama 210m’den 123m’ye indirilmiştir. Yapılan bu düzenleme ile istasyonlar arası taşıma 87m (%58 oranında) kısalmıştır.

İşletmede günde ortalama 250 levha yani yaklaşık 5000 parça işlem görmektedir. Eski sisteme göre her palete 134 parça istif edilmekte, dolayısıyla 37 palet malzeme iş istasyonları arasında bir gün içerisinde son istasyona ulaşmaktadır.

Buda;

37 x 210m = 7770m mesafeye paletler taşınmaktadır. 10 istasyon arasında bu taşıma yapıldığına göre bir operatör yardımcısı günde 7770 / 9 =860m x 2 (geri dönüş) = 1720m. Bu hesaplamaya yaklaşık 300m palet ve transpalet aramalarını da dâhil edersek, çalışma süresince 1 kişi günde ortalama 2.000m sadece taşıma için yol kat etmektedir.

Yeni düzenlenmiş makine yerleşim planında henüz konveyörler konmadan paletli aktarım sistemi ile;

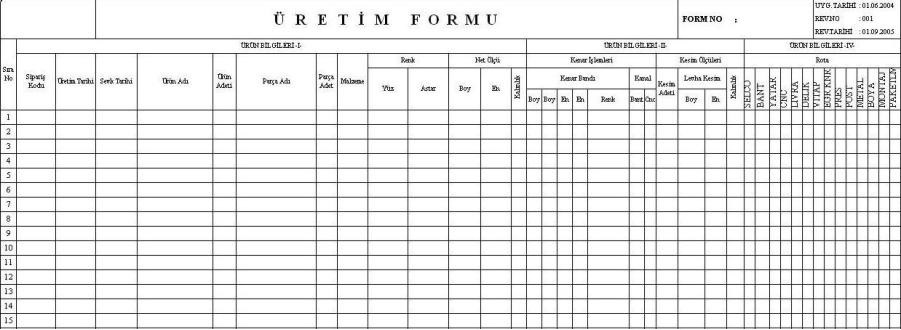

37 x 123m = 4551m boyunca taşıma yapılmaktadır. Yukarıda belirtilen hesabın aynısını yeni yerleşimde yaparsak; bir kişi 1.300m taşıma için yol kat etmektedir. Tüm bunlar göz önüne alınarak gereksiz harcanan bu enerji ve zamanın işe dönüştürülebilmesi için ara taşımalarda paletli aktarım sistemi yerine konveyör sistemi düşünülmüştür. Ancak konveyör sisteminin doğru ve etkin çalışabilmesi için öncelikle Şekil 1.’de ki üretim formu tasarlanmıştır. Eski üretim formu sadece parça adı ve net ölçüleri içermekte idi. Dolayısıyla bu kadar kıt bilgi parçaların iş istasyonlarında nasıl hareket edeceği konusunda inisiyatifi tamamen ustabaşı ve operatöre bırakmakta. Tüm bunlarda ürün üzerinde gereksiz yorumlar ve sorgulamalar yapılmasına neden olduğu gibi zaman ve iş gücü kaybına sebebiyet vermesinin yanı sıra hatalı parça sayısının da artmasına etken faktörlerden biri idi.

Düzenlenen yeni üretim formu ile bu ve benzer hataları ortadan kaldırıp ürün değil parça tanımlı ve takip edilebilir (izlenebilir) bir sistem getirilmiştir. Ayrıca üretim formu üzerinde parçanın izleyeceği rota Üretim Planlama (ÜP) birimi tarafından işlenmektedir.

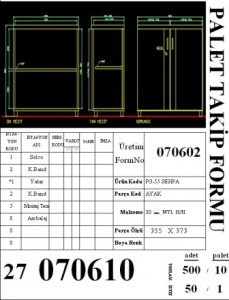

Üretim formu ustabaşının ürün ile ilgili bilgilere daha detaylı ulaşmasını sağlayacak şekilde yapılmıştır. Üretim formu tüm iş istasyonlarına dağıtılmamakta, kritik bulunan üretimi ve ürünü doğrudan etkileyen noktalardaki istasyonlara verilmektedir. İstiflerde bulunan palet takip kartları üzerindeki bilgiler o parça ile ilgili tüm detayı verdiği için ikinci bir evrakın istasyonlarda bulunması gereği ortadan kalkmıştır. Bu uygulama ile operatörler her yeni istif için üretim formunu baştan sona taramak gibi gereksiz bir uğraştan kurtulduğu gibi istif ile birlikte hangi parçayı işleyeceğini anlamak için her parçayı ölçüp üretim formu ile karşılaştırması gereği de ortadan kaldırılmıştır. Böylece operatör işlediği/işleyeceği parça için neler yapacağını ve işlemler bittikten sonra istifi nereye göndereceğini hiç kimseye sormadan ve yorumlama ihtiyacı duymadan görebilmektedir. Tüm istifler için Şekil 2.’de görülen Palet Takip Formu olarak adlandırılmış, istif tanıtım kartları tasarlanmış ve bu kart üretim formu ile ilişkilendirilmiştir.

Üretim formu ile palet takip kartları arasındaki çapraz bilgi akışı ve rotalama sistemi aynı zamanda konveyör sistemindeki kodlama ile ilişkilendirilmiştir. Dolayısıyla operatör parça üzerindeki işlemini bitirip konveyör üzerine dizdiği parçaları hangi hatta aktaracağını palet takip kartı üzerinden görmektedir. Aynı şekilde ustabaşı da üretim formundan veya yine palet takip kartlarından işleyişi kontrol edebilmektedir. Aynı formlar üzerinde parça ile ilgili izlenebilirlik de sağlanmaktadır. Palet takip formundaki kodlama üretim formundan veriler alarak şekillendiğinden her iki formun arasındaki ilişki parça ile ilgili ulaşılabilecek tüm bilgileri net olarak verebilmektedir. Palet takip kartlarında bulunan istasyon kodları konveyör kodları ile eşleştirilmiş ve istifin sırası ile hangi istasyona gideceği tariflendirilmiştir. İstasyonlar arası geçişte işlemi bitiren operatör istifi kendinden sonra gelen kod numarasını okuyup onun ile eşleşmiş olan konveyör hattına gönderir. Konveyör kodları aynı zamanda tüm istasyonların kod numaraları ile de eşleştirildiğinden hatların ilk bakışta çalışanlar tarafından algılanması kolaylaştırılmıştır. Üretim planlama birimi ürünü oluşturan tüm parçaları düşünerek işlem özelliğine ve tezgâh yüklerine göre sıralama yapmaktadır. Çalışanlarda herhangi bir yorum ve zaman kaybına uğramadan sadece o parçayı üretmek veya o prosesteki işlemi en iyi şekilde yapmak ile sorumludur. Bu şekilde prosesler arası kontrollerde daha etkin ve kolay hale gelmiştir.

Üretim planlama birimi eski çalışma sisteminden arındırılmış sadece üretim formu ve maliyetleri yapan birim olmaktan çıkartılmış, istasyon yüklemeleri ve işletmenin verimliliğini kontrol eden gerçek fonksiyonlarına yönelik çalışmalar yapar hale getirilmiştir. Planlama birimi tarafından yapılan maliyetlendirme ve ürün teslim süreleri de toplanan veriler ışığında daha sağlıklı hale getirilmiştir. İşletmenin maliyetlendirme aşamasında da yapılan çalışmalar ile daha etkin kullanılır bir sistem kurulmuştur.

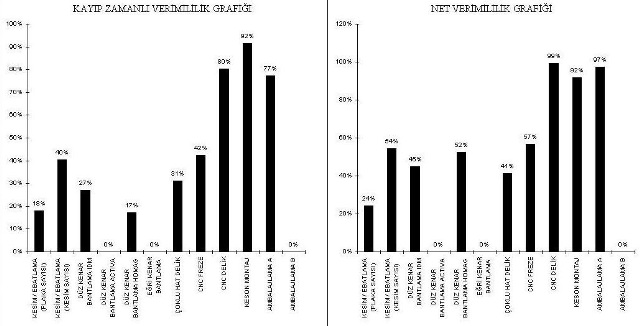

Sistemin etkinliği iş istasyonlarından alınan günlük kapasite kullanım ve verimlilik raporları ile ölçülmektedir. Bu ölçüm sonuçları bir gün sonrasında üretim sahasındaki panolara asılmakta ve tüm çalışanlar kendi performansları ile ilgili değerlendirmeleri de takip edebilmektedir. Bunun için tüm iş istasyonlarında çalışma saati süresince yapılan tüm eylemlerin işaretlendiği/not alındığı formlar bulunmakta. Mesai bitiminde bu formlar üretim planlama birimine teslim edilmektedir. Üretim planlama birimi de bu formlardaki verileri Excel üzerinde hazırlanmış tabloya aktararak grafiklendirmektedir. Tabloda iki farklı değerlendirme yöntemi izlenmiştir. Şekil 3’de ki; Excel’de oluşturulmuş tabloya, iş istasyonlarından toplanan günlük veriler girilir. Tabloda en önemli nokta net mesai zamanıdır. Bu sütun operatörün tezgâh başında kaldığı ve tezgâhın faal olduğu süreyi göstermektedir. Arta kalan zamanlarda ise neler yapıldığı kayıp zaman sütununda dakika olarak yer almaktadır. Yapılan işlemler ile ilgili bilgiler Günlük Miktar olarak adlandırılmış sütunda işin/işlemin kaç kişi ile birlikte yapıldığı belirtilerek uygun birim kullanılarak (ad. m. plk.) miktarı yazılır. Daha sonra bu verilerden hareket ile oranlanarak tezgâhların verimlilikleri yüzdesel olarak ifade edilebilir hale getirilir.

Bu tablodaki veriler Excel’in grafik özelliğinden faydalanılarak grafik haline getirilir. Şekil 4’de görüldüğü gibi iki farklı grafik alınır. Grafiklerden birinde kayıp zaman dâhil edilmiş diğerinde ise dâhil edilmemiştir. Böylece makinenin tam kapasitede kullanılıp kullanılmadığı da rahatlıkla anlaşılmaktadır. Bu veriler doğrultusunda istasyonlardaki aksamalar ve sipariş çeşitliliği gibi unsurlarda ilk bakışta görülebildiği için nerelere müdahale edilmesi gerektiği görülebilmektedir. Tabiî ki sadece bu verilere bağlı karar verilememekte. Bunlar ilk sinyalleri vermekte devamında diğer raporlarda incelenerek kök sebebe ulaşılmaktadır.

Örneğin Yukarıdaki grafikten ambalajlama istasyonunu ele aldığımızda kayıp zamanlı verimliliği %77 ve net verimliliğinin %97 olduğunu görüyoruz. Dolayısıyla burada oluşan bu farkın nereden kaynaklandığını bulabilmemiz için ilk önce Şekil 3’de verilen tabloyu incelememiz gerekiyor. Tablodaki verilere baktığımızda kayıp zamanın hazırlık aşamasında oluştuğu görülmekte. Bu durumda ürünün ambalajlanması sırasında yapılan hazırlıkların kısaltılabilirliği araştırılmalıdır. Hazırlık aşamasına etki eden nedenler incelenip bu kayıp zaman üretken zamana dâhil edilebilir hale getirilmelidir. Tabiî ki burada dikkat edilecek en önemli nokta operatörlerin verileri doğru girmesini sağlamaktır. Özellikle ileri aşamalarda bu sistemin daha sağlıklı yürüyebilmesi operatör kaynaklı veri giriş hatalarının ortadan kaldırılması için barkod sistemine geçiş düşünülmüştür. Yapılan bu sistem ileride düşünülen barkod ve ERP sistemlerinin temelini oluşturmuştur.

4. Kurulan Sistemin Firmaya Kazandırdıkları

Kurulan sitem doğrultusunda malzeme girişinden itibaren kontrol ve etiketleme sürecinin başlaması ile ürünü oluşturacak olan hammadde ve yarı mamuller kontrollü olarak kabul edilmektedir. Giriş kalite kontrollü yapılan ürünler kabul, şartlı kabul veya ret olarak depoya alınır. Burada kolay algılanabilmesi ve karışıklığa neden olmamak için kabul beyaz, şartlı kabul sarı, ret ise kırmızı etiket ile simgelenmiştir. Etiket üzerinde ürünü tanıtan ve giriş tarihini belirleyen alanlar doldurularak izlenebilirliğin ilk aşaması başlatılır.

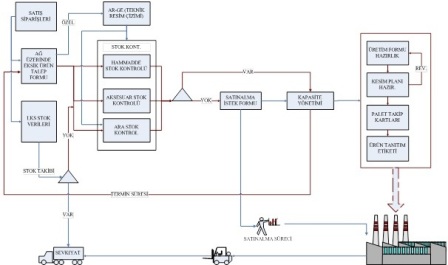

Firmaya gelen siparişler Şekil 5.’de belirtilen süreç doğrultusunda üretime aktarılır.

İşletmedeki tüm süreçlerin süreç haritaları Şekil 2-1’de gösterildiği gibi çıkartılmış ve üretim sürecide haritalanmıştır. Yukarıda belirtildiği şekilde üretim iş emirleri ile birlikte verilen rota izlenerek üretim gerçekleştirilir. Burada hedef makine operatörlerinin ürün ile ilgili gelen bilgi doğrultusunda iş yapmalarını sağlamak. Planlama tarafından verilen bilgi ve yönlendirmeler ile işin akışını sağlamaktır. Yapılan bu uygulama ile üretimde çalışanlar işi değil sadece parçayı tanıkta işin bütününü planlama bilmektedir. Dolayısıyla iş ile ilgili toplanma ve yorumlama ortadan kaldırılmıştır. Toplanma ve iş hakkında konuşmalar için harcana zaman üretime dahil edilmiştir. Yine aynı şekilde işlem gören parçaların rotasının belirlenmiş olması, yapılan işlemden sonra durmaksızın parça akışı sağlanarak süreklilik kazandırılmış. Konveyör sistemi ile iş akışı ve ara taşımalardan kaynaklanan zaman kayıpları da üretime dahil edilmiştir. Böylece makine operatörleri asli işleri olan makinedeki çalışma zamanlarını en verimli şekilde kullanması sağlanmıştır. Tüm bu olumlu gelişmeleri rakamsal olarak ele aldığımızda işletmenin eski üretim tarzına göre verimliliği artmıştır. İlgili veriler karşılaştırmalı olarak Tablo 1’de verilmiştir.

Tablo 1. Eski ve Yeni Sistemin Karşılaştırması

| MEVCUT YERLEŞİM | YENİ YERLEŞİM | |

| PARÇA İŞLEM YOLU | 210m. | 123m. |

| TERMİN SÜRESİ | 8 İŞ GÜNÜ | 3 İŞ GÜNÜ |

| REKABET YETENEĞİ | DÜŞÜK | YÜKSEK |

| ARA TAŞIMALAR | TRANSPALET | KONVEYÖR |

| YÜRÜME YOLU | UZUN | KISA |

| İŞ DIŞI YORGUNLUK | YÜKSEK | DÜŞÜK |

| İSTİF DÜZENİ | KARIŞIK | DÜZENLİ |

| PARÇA KAYBI | VAR | YOK |

| KALİTE MALİYETİ | YÜKSEK | DÜŞÜK |

| PARÇA MALİYETİ | YÜKSEK | DÜŞÜK |

| VERİMLİLİK | – | (+) %30 |

| ARA TAŞIMALARDAN DOĞAN ZAMAN KAYBI | – | (-) %41 |

Eski sistemde son derece karmaşık ve dağınık olan üretim sistemi tüm istifler tanımlı hale getirilerek arana bulunabilir hale geldiği gibi üretim zamanı parça arama ortadan kalktığı için kısalmış, ürün kaliteside yükselmiştir. Siparişten teslimata kadar geçen süreç10 iş gününden 3 iş gününe indirilmiştir. Firma için önemli olan konulardan biride termin süresi verilmesinde yaşanan belirsizlik ortadan kalkmış, termin süreleri eskisi gibi tahmin yöntemi ile değil net ve rakamlar ile ifade edilebilir hale gelmiştir.

Bunların yanı sıra bu düzenleme ile birlikte iki kritik makinede 6 sigma uygulaması başlatılmış. Firma genelinde oluşan hataların pareto analizleri yapılarak hata kaynaklarına ulaşılmış, aynı hataların oluşmasını önlemek amacı ile gerekli önlemler alınarak sıfır hata felsefesi oturtulmuştur.

5. Sonuç

Kurulan bu sistemin evrak işlemleri ile bölümlere bilgi ve raporlama kısımlarının tamamı öncelikle Excel ortamında hazırlanmıştır. İşletmedeki ağ sistemi ile her birim kendisine ait verilere ulaşması ve rapor alabilmeleri sağlanmıştır. Sistem bir yıl süre ile Excel ortamında çalıştırılıp gerekli testler ve revizyonlar yapıldıktan sonra. Alt yapısı oturtulmuş olan bu sistemin profesyonel bir program ile birlikte yürütülmesine karar verilerek, ERP seçim sürecine geçilmiştir. Seçimi yapılan ERP programı alındıktan sonra sistem tüm verileri ile birlikte ERP veri tabanına işlenerek sorunsuz olarak çalışması sağlanmıştır. ERP programının da kullanımı ile sistem daha etkin çalışır hale gelmiştir. ERP, verileri anlık olarak topladığı için günün her saati istenilen rapora ulaşılabilmektedir. Bu da işletmenin sürekli kontrol altında tutulmasının yanı sıra, kritik noktalarda hızlı müdahale olanağı verdiğinden gereksiz bekleme ve zaman kayıplarını da önlemiştir.

En önemlisi kurulan sistemin profesyonel bir program ile desteklenmesi kalıcılığını sağladığı gibi, algılaması ve kullanımı daha kolay ve güvenilir hale gelmiştir. Yapılan uygulama ve düzenlemeler ile işletme yıllık ortalama cirosunu %40 oranında arttırmıştır. Bunun ile birlikte kısmen ihracatı olan bir yapıdan üretiminin %42’sini ihraç eder duruma gelmiştir.

Merhabalar.çok güzel anlatmışsınız .tebrik ederim .tabloları adresime gönderebilirmisiniz.